时间:2022-06-12 09:09:01来源:网络整理

1.本发明属于燃煤、低碳、低氮清洁发电技术领域,具体涉及一种燃氨混合燃烧和减氮控制系统的燃煤锅炉并运行方法。

背景技术:

[0002]“碳达峰、碳中和”目标的提出,对传统的大碳排放燃煤电厂锅炉提出了严峻挑战。目前的主流技术除了碳捕集外,该路线还可以使用“零碳”燃料替代部分煤炭来减少碳排放。另一方面,为了充分吸收不断增长的可再生能源发电量,弃电生产“绿色氢”已成为一种新的储能趋势。

[0003]

氢气作为地球上最清洁的燃料,由于其单位体积能量极低、点火能量低、火焰传播速度快,被大量用于储存、运输和替代。燃烧尚不成熟,目前在燃气轮机中少量使用氢气代替天然气,以减少碳排放。氨气作为氢基燃料,与氢气相比,合成及配套工艺成熟,储运成本低,安全性高,可实现全生命周期零碳排放。它是氢和能量的有效载体。但燃煤锅炉掺氨燃烧会面临炉内燃烧状态差、炉后NOx排放浓度高的问题。目前对于燃煤锅炉混氨减碳的研究较少,研究主要集中在机组的减碳方面,尚未涉及。在控制混氨后锅炉整体氮氧化物排放水平方面。因此,如何在最大限度降低燃煤锅炉碳排放的同时准确控制炉温,使氮氧化物排放不超标,是未来燃煤机组改造亟待解决的问题。与氨一起减少碳排放。

技术实现要素:

[0004]

为了克服现有技术的上述不足,本发明的目的在于提供一种燃煤锅炉混氨燃烧及减氮调节系统及运行方法,本发明能够实现稳定氨煤在炉内的高效燃烧,同时最大程度地提高了机组的减碳、减氮水平。

[0005]

为实现上述目的,本发明采用以下技术方案:

[0006]

一种锅炉燃煤氨混燃烧及减氮控制系统,包括锅炉、氨煤混烧燃烧器、纯氨燃烧器、氨气供应装置、氨水多喷嘴喷枪、氨水供气装置、氢氨混合调节装置、供氢装置、压缩空气源、dcs控制中心、整流装置和烟气连续在线监测装置,锅炉燃烧器设置为氨煤联合燃烧器,多个纯氨燃烧器并联连接,连接主管与氨气供应装置连接,氨煤混燃燃烧器与氨气供应装置连接,每个纯氨燃烧器的入口和每个氨煤混燃燃烧器的入口均设有流量调节装置,在锅炉侧壁的炉膛内设有数个纯氨燃烧器。氨水多喷嘴喷枪安装在锅炉炉膛内,氨煤共燃燃烧器和纯氨燃烧器上方,氨水多喷嘴喷枪进口与氢气出口相连。氨混合调节装置、氨水供给装置出口、氢气供给装置出口和压缩空气源出口均与氢氨混合调节装置连接。氨水多喷嘴喷枪设有多个向下喷射氨水的雾化喷嘴,氨水多喷嘴喷枪上方设有火焰温度目测装置。 ,整流装置设置在锅炉省煤器下游的水平烟道内,烟气连续在线监测装置设置在整流装置下游,scr系统喷氨格栅的氨水进口锅炉设有流量调节装置;

[0007]

火焰温度视觉测量装置、氢氨混合调节装置、烟气连续在线监测装置等

流量调节装置连接到 dcs 控制中心。

[0008]

优选地,所述氨气供给装置包括氨气储罐,所述氨气储罐的出口与两级加热换热器串联,末级加热换热器的冷出口燃烧器与氨煤共燃燃烧器和纯氨燃烧器相连。

[0009]

优选地,在多个纯氨燃烧器的连接主管上设置流量调节装置。

[0010]

优选地,多喷嘴氨水喷枪带有伸缩装置,用于沿多喷嘴氨水喷枪的长度改变雾化喷嘴之间的距离。喷枪还配有冷却水结构氨水浓度在线,用于冷却。

[0011]

优选地,烟气连续在线监测装置设置在精馏器下游至少2m的位置,烟气连续在线监测装置用于测量烟气的喷雾量。 scr 系统。将氨格栅入口前烟气中的氮氧化物浓度和截面分布反馈给dcs控制中心。

[0012]

优选地,所述氢氨混合调节装置包括氨水计量分配装置和氢气空气计量分配装置,氨水计量分配装置的入口与氨水供给装置连接,氢气入口空气计量分配装置与供氢装置和压缩空气源相连。氨水计量分配装置和氢气空气计量分配装置的出口通过管路与氨水多喷嘴喷枪和氨水泵连接,氨水泵的进口与氨水泵的进口连接。氨水储罐。氨水泵出口与氢氨混合调节装置连接。

[0013]

优选地,火焰温度视觉测量装置设置在锅炉炉膛上部和屏式过热器下部。

[0014]

本发明的燃煤锅炉混氨燃烧减氮控制系统的运行方法包括以下过程:

[0015]

燃煤锅炉在冷态或热态启动时,先控制氨煤混合燃烧器投入煤粉增加负荷,待负荷下降后再逐渐投入氨气参与燃烧。稳定,然后一一开始。放入纯氨燃烧器;

[0016]

dcs控制中心接收火焰温度可视化测量装置实时反馈的喷氨区炉温数据和整流器后的连续烟气经过氮氧化物浓度和交叉口的实时反馈-在线监测装置在scr入口前烟气中的截面分布,dcs根据温度偏差值调整氨多喷嘴喷枪的喷射位置,根据氮氧化物控制氢氨混合浓度和横截面分布。调节装置用于调节氨水多喷嘴喷枪当前的喷氨量,实现scr入口前烟气中氮氧化物浓度满足scr要求,截面浓度分布均匀;

[0017]

当锅炉内燃烧波动较大,氮氧化物不能连续调节时,通过调节各纯氨燃烧器和氨煤共燃燃烧器入口管路上的流量调节装置来调节混合量,或调整scr系统的喷油量。注入氨网的氨量用于使氮氧化物排放浓度达标。

[0018]

优选地,氨煤混燃燃烧器运行时氨的混合比例为0-40%;纯氨燃烧器工作时氨的混合比为氨气供应装置向氨煤混燃燃烧器和纯氨燃烧器供应的氨燃料的温度范围为80-300℃。火焰温度目测装置测温范围-40℃~1500℃氨水多喷嘴喷枪喷出的氨水炉内雾化温度范围950℃~1150℃,脱硝反应气化后温度范围为850℃~1100℃。

[0019]

本发明具有以下有益效果:

[0020]

本发明的燃煤锅炉结合氨燃烧和减氮控制系统通过在煤粉锅炉上混合氨气并投入运行sncr系统,可以实现燃煤锅炉的减碳。在消除氨混合引起氮氧化物浓度升高的影响的同时,保证了混合后氮氧化物浓度升高的效果。机组安全高效运行不产生重大影响;通过火焰温度视觉测量装置实时监测氨喷射区的炉温分布。共混过程中,scr系统前氮氧化物浓度不超标;通过在scr入口前的水平烟道入口处设置一个整流器,实时监测scr入口前烟气中氮氧化物的浓度和截面分布,以及scr系统的各个区域是动态调整的。喷氨量保证燃煤锅炉污染物排放浓度达标。综上所述,本发明通过燃烧替代了很大比例的煤粉

燃煤锅炉氨气,大大减少碳排放,同时控制氮氧化物排放浓度不超标。在双碳目标下实现碳减排具有重要意义。

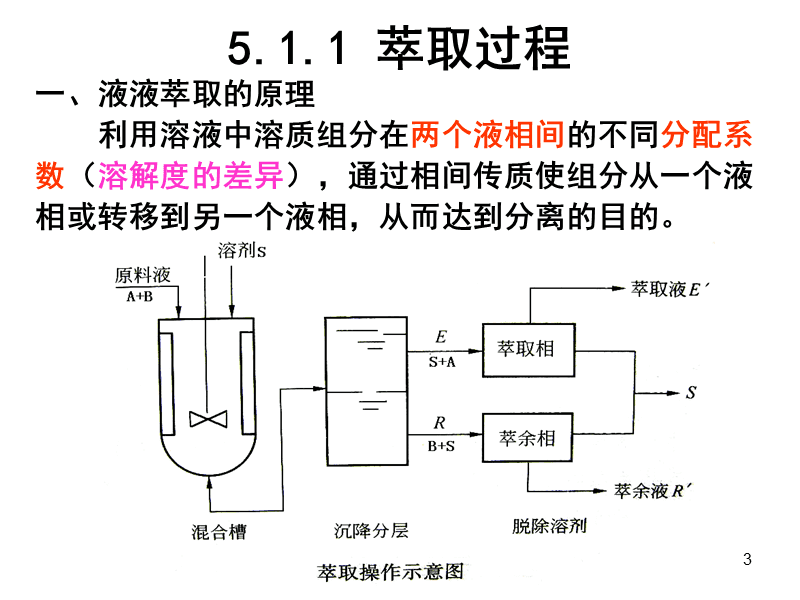

图纸说明

[0021]

图。附图说明图1是本发明的燃煤锅炉混氨燃烧减氮控制系统示意图。

[0022]

其中,1-1为氨气储罐,1-2为氨水储罐,2为供氢装置,3为氨煤混合燃烧器,4为纯氨燃烧器,5为火焰温度目测装置,6为氨水多喷嘴喷枪,6-1为雾化喷嘴,7为整流装置,8为烟气连续在线监测装置,9为流量调节装置,10为dcs控制中心,11为scr系统的氨喷网,12为氨水计量分配装置,13为氢气空气计量分配装置,14为加热换热器,15为氨泵,16为锅炉,17为压缩机气源。

实施例说明

[0023]

下面将参照附图详细描述本发明的实施例。附图中所描述的实施例仅为示例性的氨水浓度在线,仅用以解释本发明,并不构成对本发明的限制。

[0024]

为了提高低压低热值气体燃料的燃烧稳定性,降低燃料成本和碳排放,本发明提出了一种氨混燃、减氮调节的燃煤锅炉。系统,该系统是燃煤锅炉氨气大比例动态混合燃烧替代部分煤粉燃烧和氮氧化物的动态调节,参考图1,系统包括锅炉16、氨气-煤混燃燃烧器3、多套纯氨燃烧器4、氨气供应装置、氨水多喷嘴喷枪6、氨水供应装置、氢氨混合调节装置、供氢装置2、压缩空气源17、dcs控制中心10、整流装置7和烟气连续在线监测装置8,锅炉燃烧器设置为氨煤混燃燃烧器3,本发明的氨煤混燃燃烧器3 更换原炉膛周围的煤粉燃烧器,实现煤粉与氨气的混烧。多个纯氨燃烧器4并联,主管连接氨气供给装置,氨煤混合燃烧器3连接氨气供给装置,其中本发明的氨气供给装置包括氨气储罐1-1 氨气储罐1-1的出口串联两级加热换热器14,末级加热换热器14的冷出口接氨煤混燃燃烧器3和纯氨燃烧器4。每个纯氨燃烧器4的入口和每个氨煤混燃燃烧器3的入口均设有流量调节装置9,以及若干个连接集管。纯氨燃烧器4设有流量调节装置9,若干纯氨燃烧器4设有流量调节装置9。氨燃烧器4设置在锅炉炉膛侧壁上氨水多喷嘴喷枪6设置在锅炉炉膛内,位于氨煤共燃燃烧器3和纯氨燃烧器4的上方,氨水多喷嘴喷枪6的入口连接至氨氢。连接混合调节装置的出口,氨水多喷嘴喷枪6装有伸缩装置,用于改变雾化喷嘴6-1沿氨水多喷嘴喷射的长度间距6号喷枪控制不同区域的氨喷量。喷枪6还配备有冷却水结构用于冷却。

氨水供给装置的出口、氢气供给装置2的出口和压缩空气源17的出口均与氢氨混合调节装置、氨水多喷嘴喷枪相连接图6设有数次向下喷射的氨水。多喷嘴氨水喷枪6上方设有火焰温度视觉测量装置5,火焰温度视觉测量装置5设置在锅炉炉膛上部和筛网过热器下部。整流装置7设置在锅炉省煤器下游的水平烟道中,烟气连续在线监测装置8设置在整流装置7下游至少2米处。 烟气连续在线监测装置8用于测量 scr 系统注入量。氨网入口前烟气中氮氧化物浓度及截面分布反馈至dcs控制中心10。锅炉scr系统喷氨网11的氨水入口设有流量调节装置;氨源为氨水储罐1-2,氨水储罐1-2中的氨水通过氨水泵溶解到scr系统的喷氨格栅11中。火焰温度视觉测量装置5、氢氨混合调节装置、烟气连续在线监测装置8和所有流量调节装置9通过电缆与dcs控制中心10连接。氢氨混合调节装置包括氨水计量分配装置12和氢气空气计量分配装置13。氨水计量分配装置12的入口与氨水供给装置连接,氨水计量分配装置12的入口与氨水供给装置连接。氢气-空气计量分配装置13与氢气连接。将供给装置2与压缩空气源17连接,将氨水计量分配装置12和氢气空气计量分配装置13的出口连接,再通过连接至氨水多喷嘴喷枪6的入口。管道。上述方案中,氨水供给装置包括氨水储罐1-2和氨水泵15,氨水泵15的进口与氨水储罐1-2相连,氨水泵15的出口与氨水储罐1-2相连。氨水泵15与氢氨混合调节装置连接。

[0025]

具体而言,本发明以氨煤混合燃烧器3代替锅炉原煤,占总燃料混合比的0-40%。煤粉燃烧器实现了煤粉和氨在不同区域的粗细燃烧。作为补充,在炉膛侧壁设置了数个氨占总燃料混合比0-10%的纯氨燃烧器4。混燃氨燃料是氨气供给装置供给的液态氨气化并加热到80-300℃后得到的氨气。氨水多嘴喷枪6喷出的氨水由氨水储罐1-2经氨水泵15和氨水计量分配装置12供给,经雾化后喷入炉膛。压缩空气和氢气的混合物。氨水多嘴喷枪6喷射的氨水炉内雾化温度范围为950℃~1150℃,气化后脱硝反应温度范围为850℃~1100℃。

[0026]

在炉膛上部和屏式过热器下部设有测温范围-40℃~1500℃的火焰温度目测装置5。整流装置7设置在省煤器后方、烟气连续在线监测装置8之前的水平烟道内,使进入scr系统的烟气中的氮氧化物分布均匀。烟气连续在线监测装置8布置在精馏装置7后面,水平距离2m以上,快速测量scr入口前烟气中氮氧化物浓度和截面分布,反馈回dcs控制中心10。

[0027]

具体地,本发明的燃煤锅炉混氨燃烧减氮控制系统在运行时,当燃煤锅炉在冷态或热态下启动时,首先控制氨煤混烧燃烧器3只投入煤粉以增加负荷。待负荷稳定后,将高温氨气逐渐投入燃烧,逐一启动纯氨燃烧器4,实现燃煤锅炉混合氨气减碳; dcs控制中心10接收火焰温度可视测量装置5实时反馈的氨喷射区炉温数据和实际反馈的scr入口前烟气中的氮氧化物浓度和截面分布。经连续在线监测装置8对整流装置7后的烟气情况后,dcs根据温度偏差值控制伸缩装置调整氨水多喷嘴喷枪6在炉膛内的位置,并根据氮氧化物浓度和截面分布控制氨水计量分配装置12和氢气计量分配装置13以调节电流喷射。氨量,经过动态调整,scr入口前烟气中氮氧化物浓度能满足scr要求,且断面浓度分布比较均匀;当炉内燃烧波动较大,不能通过上述方法调节氮氧化物时,可以通过调节每次燃烧来调节混合燃烧量。还可以调节scr系统喷氨格栅11的喷氨量,保证氮氧化物排放浓度达标。

[0028]

本发明通过将氨气引入燃煤锅炉,通过分成多个燃烧器,结合多个实时动态反馈性能、炉膛和燃料适应性的测量装置,实现高负荷调节,从而实现碳排放。在控制氮氧化物排放浓度不超标的情况下,减少安全运行。在具体实施中,本发明为燃煤锅炉提供了降本减碳增效的改造技术路线,有效保证了锅炉效率不降低,同时降低了碳排放和运行燃料成本。被减少。本发明的燃煤锅炉混氨燃烧减氮控制系统实现了不同氨气混合比下炉膛稳定燃烧条件与低氮氧化物排放的动态匹配,大大降低了碳排放。同时,将氮氧化物浓度控制在不超标,有效保证锅炉效率不降低,同时降低企业碳排放和运营燃料成本,可进一步耦合可再生能源的全生命周期生产零碳氨等氢基燃料。

[0029]

以上所述仅为本发明的较佳实施例而已,并不用于限制本发明。任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-06-12 09:09:01

2022-06-12 08:58:03

2022-06-11 19:58:03

2022-06-11 18:58:03

2022-06-11 17:58:04

2022-06-11 16:58:03

热点排行

精彩文章

2022-06-12 08:58:04

2022-06-11 19:58:06

2022-06-11 17:58:04

2022-06-11 16:58:03

2022-06-11 16:02:27

2022-06-11 16:02:08

热门推荐