时间:2022-05-05 14:07:24来源:网络整理

从原油到石油的基本途径一般是:

①首先根据不同产品的沸点要求将原油分成不同的直馏馏分,然后按照产品的质量标准将这些产品除去。馏分油中的非理想成分;

②通过化学反应转化,生成所需成分,得到一系列合格的石油产品。

此视频形象生动,主要描述油田片段,即原油部分(来源:西安创盟)

以下是七大流程详解~

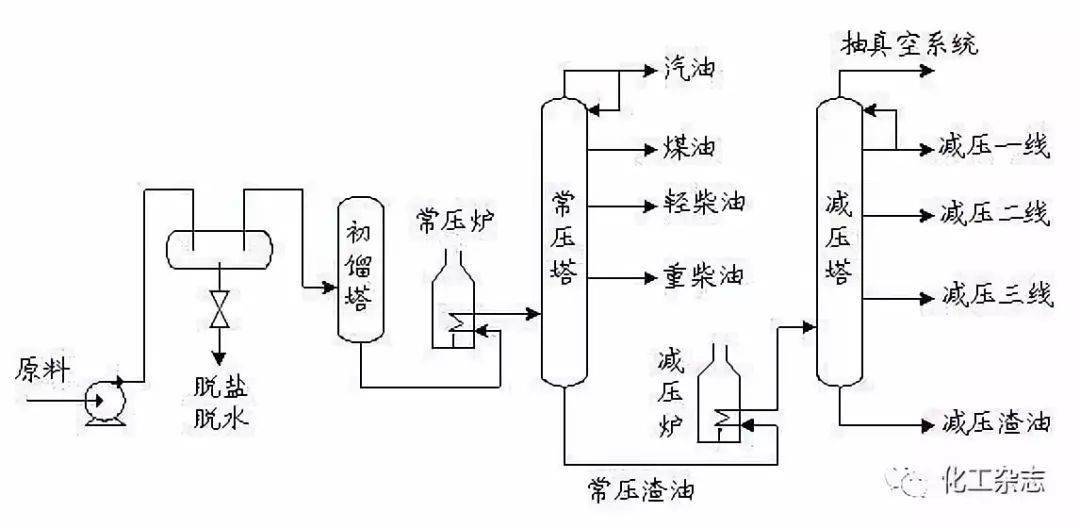

1.常压和真空蒸馏

1.原料:原油等

2.产品:石脑油、瓦斯油(瓦斯油)、渣油、沥青、负线。

3.基本概念

常减压蒸馏是常压蒸馏和减压蒸馏的结合,它基本上是一个物理过程:将原料油在蒸馏塔中蒸发的容量分成不同沸点范围的油品(称为馏分)。其中一部分油是经过调合和添加添加剂后以产品形式出厂的,相当一部分是后续加工单元的原料。

常减压蒸馏是炼油厂石油加工的第一道工序,称为原油初加工,包括三个工序: a.原油脱盐和脱水;湾。常压蒸馏; C。真空蒸馏。

4.制作过程

原油一般都含有盐分和水分,会导致设备腐蚀,所以原油在进入常减压前要进行脱盐脱水。处理,通常添加破乳剂和水。

原油经过流量计、换热部分、蒸馏塔形成两部分,一部分形成顶油,再经过冷却器、流量计,最后进入罐区。这部分是化学轻油(所谓的轻油)。石脑油);一部分形成塔底油,然后通过换热部分进入常压炉和常压塔,形成三部分,一份柴油,一份蜡油,一份塔底油;剩余的塔底油通过减压炉、减压塔,进一步加工生成还原线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化学轻油)约占1%,柴油约占20%,蜡油约占30%,渣油和沥青约占42%,减一条线约占5%。

常减压工艺不生产汽油产品,其中蜡油和渣油进入催化裂化工艺生产汽油、柴油、煤油等成品油;石脑油由其他小企业直接销售生产溶剂油或进入下一步深加工,一般为催化重整生产溶剂油或提取萃取物;减一根线可直接调节润滑油。

2.催化裂化

普通原油经常减压蒸馏后可制得的汽油、煤油、柴油等仅占轻油产品的10~40%,其余为重馏分油和渣油。如果要获得更多的轻质油产品,则需要对重质馏分油和渣油进行二次加工。催化裂化是汽柴油最常用的生产工艺,汽柴油主要通过该工艺生产。这也是一般石油炼化企业最重要的生产环节。

1.原材料

70%左右的渣油和蜡油,催化裂化一般以减压馏分油和焦化蜡油为原料,但随着原油重量的增加和对轻油需求的增加,大部分石化企业开始在原料中添加减压渣油,甚至直接用常压渣油作为原料进行精炼。

2.产品

汽油、柴油、油浆(重馏分油)、液态丙烯、液化气;汽油各占42%,柴油各占2%1.5%,丙烯占5.8%,液化气占8%,油浆占12%。

3.基本概念

FCC是在催化剂存在下将重油(如渣油)加工成轻油(汽油、煤油)的主要过程,是炼油过程中主要的二次加工手段。这是一个化学加工过程。

4.制作过程

正常渣油和蜡油通过原料油缓冲罐进入提升管、沉降器和再生器,形成油气,进入分馏塔。

部分油气进入粗汽油塔、吸收塔、空压机进入冷凝油罐,再经过再吸收塔、稳定塔,最后经过汽油精炼生产汽油。

p>

部分油气通过分馏塔进入柴油汽提塔,再对柴油进行精炼生产柴油。部分油气通过分馏塔进入油浆循环,最终产生油浆。

部分油气通过分馏塔进入液烃缓冲罐,经过脱硫吸附罐、砂滤塔、水洗罐、脱硫萃取塔、预碱洗罐、胺液回收器、脱硫萃取塔、缓冲塔,最后进入液烃罐形成液化气。

部分油气通过液烃缓冲罐进入脱丙烷塔、回流塔、脱乙烷塔、细丙烯塔、回流罐,最后进入丙烯区的球形罐,形成液态丙烯。液态丙烯在聚丙烯车间进一步加工生产聚丙烯。

3.延迟焦化

焦化(简称焦化)是一种深度热裂解工艺,也用于处理渣油。手段之一。它也是唯一可以生产石油焦的工艺流程,这是任何其他工艺都无法替代的。尤其是部分行业对优质石油焦的特殊需求,使得焦化工艺在炼油行业中占有重要地位。

1.原料

延迟焦化是一种类似于催化裂化改变石油烃比的脱碳过程。延迟焦化的原料可以是重油、渣油甚至是沥青,对原料的质量要求相对较低。渣油的主要转化工艺是延迟焦化和加氢裂化。

2.产品

主要产品有蜡油、柴油、焦炭、粗汽油和部分煤气,各自的比例分别为:蜡油占23-33%,柴油22-29%,焦炭15-25%,原油汽油 8-16%,天然气 7-10%,脱油 1-3%。

3.基本概念

焦化是以贫氢重质渣油(如减压渣油、裂化渣油和沥青等)400~500℃)深度热裂解反应。通过裂解反应,部分渣油转化为气态烃和轻油产品;另一部分残油由于缩合反应转化为焦炭。一方面由于原料较重,含有相当数量的芳烃,另一方面结焦的反应条件较为苛刻,所以缩合反应占很大比例,结焦量大已生成。

4.制作过程

延迟焦化装置的生产过程分为焦化和除焦两部分。焦化是连续作业,焦化是间歇作业。由于工业厂房一般配备两个或四个焦炭罐,因此整个生产过程仍然是连续运行的。

4.加氢裂化

重油轻质化的基本原理是改变相对分子质量和氢碳比,而改变相对分子质量和氢碳比往往是同时进行的。改变油的氢碳比有两种方法,一种是脱碳,另一种是加氢。

1.材质:重油等

2.产品:轻油(汽油、煤油、柴油或催化裂化、裂化制烯烃的原料))

3.基本概念

加氢裂化属于石油加工的加氢路线。碳比。

加氢裂化本质上是加氢和催化裂化的有机结合。还可防止催化裂化等大量焦炭的产生,还可通过加氢使烯烃饱和去除原料中的硫、氯、氧化合物杂质。

4.制作过程

根据催化剂在反应器中的状态,可分为固定床、流化床、悬浮床等几种类型。

(1)固定床加氢裂化

固定床是指将颗粒状催化剂置于反应器中,形成静态催化剂床。原料油和氢气升温升压达到反应条件后进入反应体系,先进行加氢精制,除去硫、氮、氧杂质和二烯烃,再进行加氢裂化反应。反应产物经冷却、分离、减压、分馏后,将目标产物送入装置,分离出含氢量高(80%、90%)的气体,作为循环氢气使用。

未转化的油(称为尾油)可以部分循环、全循环或不循环一次。

(2)沸腾床加氢裂化

沸腾床(又称膨胀床)工艺利用流体流速带动一定粒径的催化剂运动,形成气、液、固三相床,使氢气、原料油与催化剂充分接触,完成加氢反应过程。

沸腾床工艺可以处理高金属含量和残碳值。但反应温度较高,一般在400~450℃范围内。

这个过程比较复杂,在中国还没有工业化。

p>

(3)悬浮床(浆床)加氢工艺

悬浮床工艺是一种加氢工艺渣油裂化,为了适应质量极差的原材料而重新受到关注。其原理与沸腾床类似,基本工艺是将细粉催化剂与原料预混合,然后氢气和氢气自下而上流入反应器,催化剂悬浮在液相中,进行加氢裂化反应。产物一起从反应器顶部流出。

该装置可处理各种重质原油和普通原油渣油,但投资大。该工艺在中国仍处于研发阶段。

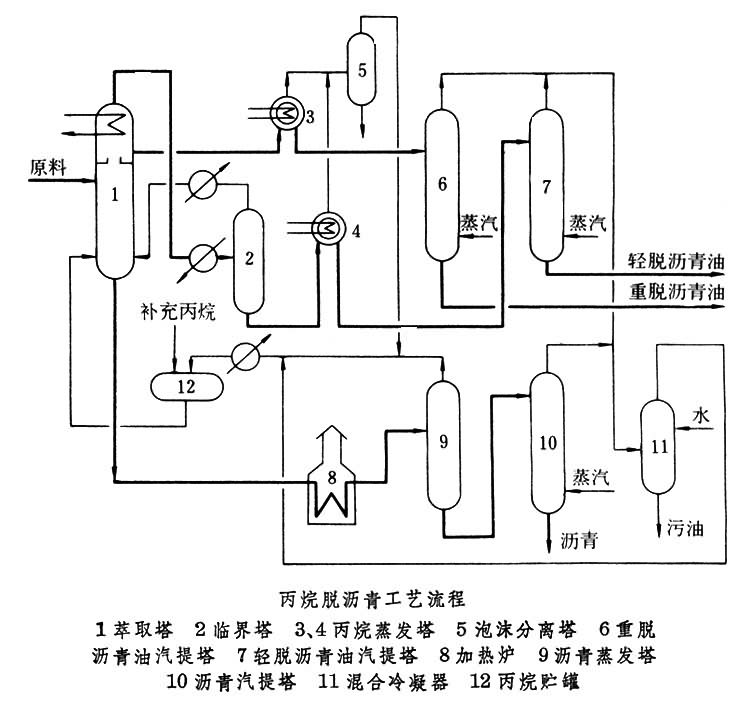

5.溶剂脱沥青

溶剂脱沥青是劣质残渣的预处理工艺。它是一种石油产品精炼工艺,从蒸馏得到的减压渣油(有时也从常压渣油)中除去胶质和沥青,得到脱沥青油,生产石油沥青。

< @1.材质:减压渣油或常压渣油等重油

2.产品:脱沥青油等

3.基本概念

溶剂脱沥青是一种用于加工重油的石油精炼工艺。该工艺以减压渣油等重油为原料,以丙烷、丁烷等烃类为溶剂。萃取,萃取液或脱沥青油可用作重质润滑油原料或裂解原料,萃余液脱油沥青可用作道路沥青或其他用途。

4.制作过程

包括萃取和溶剂回收。提取部分一般采用一级提取工艺,也可以采用二级提取工艺。

沥青和重质脱沥青油溶液丙烷含量较少,采用一次性蒸发汽提回收丙烷,而轻质脱沥青油溶液丙烷含量较高,采用多效蒸发汽提或临界回收汽提回收丙烷以减少能源消耗。

临界回收过程使用温度接近临界温度并略高于临界压力的丙烷(丙烷的临界温度为96.8℃,临界压力4.2MPa ) ,油的溶解度接近最低,其密度也接近最低,使轻质脱沥青油和大部分丙烷在临界塔中沉降分离,从而避免了油的蒸发和冷凝过程。丙烷,所以它可以减少更多。能源消耗。

国内溶剂脱沥青工艺主要包括沉降法两段脱沥青工艺、临界回收脱沥青工艺和超临界萃取溶剂脱沥青工艺。

(1)两级脱沥青工艺采用沉降法

沉降法两级脱沥青工艺是在常规一级脱沥青的基础上发展起来的。基于渣油的独特性能,人们注意到常规丙烷脱沥青不能充分利用该资源,开发了一种新的脱沥青工艺。

(2)关键回收脱沥青工艺

溶剂对油的溶解度随温度升高而降低。当温度和压力接近临界条件时,溶剂对油的溶解度已经下降到很低的水平。此时丙烷溶剂冷却后可直接循环使用,无需蒸发回收。

(3)超临界萃取溶剂脱沥青工艺

超临界流体萃取是利用萃取系统在临界区附近具有异常的相平衡特性和异常的热力学性质。通过改变温度、压力等参数,使体系中各组分的互溶性发生剧烈变化,从而实现组分分离技术。

6.加氢精炼

加氢精制一般是指对一些不能满足使用要求的石油产品进行加氢处理,使其达到规定的性能指标。

1.精制原料:汽油、柴油、煤油、润滑油、含硫、氧、氮等有害杂质较多的石油蜡。

2.精炼产品:精制和改性汽油、柴油、煤油、润滑油、石油蜡等产品。

3.基本概念

加氢精制工艺是各种油品在氢气压力下催化改质的总称。油中的各种非烃类化合物发生氢解反应,然后从油中脱除,达到提炼油的目的。

加氢精制主要用于石油的精炼,其主要目的是通过精炼提高油品的性能。

4.制作过程

加氢精制工艺流程一般包括反应系统、生成油换热、冷却、分离系统和循环氢气系统。

原料油与新氢和循环氢混合,与反应产物热交换后,以气液混合相进入加热炉(这种方法称为炉前混合氢),加热到反应温度后进入反应器。

反应器的进料可以是气相(当精炼汽油时)或气液混相相(当精炼柴油或比柴油重的油时)。反应器中的催化剂一般是分层装填的,以便于注入冷氢来控制反应温度。循环氢气和油的混合物通过每个催化剂床进行加氢反应。

从反应器中取出反应产物。经热交换冷却后进入高压分离器。

在冷却器前向产品中注入高压洗涤水,以溶解氨和反应产生的部分硫化氢。

反应产物在高压分离器中与油气分离,分离出的气体为循环氢气,其中除主要成分氢气外,还有少量气态烃(不凝气),不溶于水。硫化氢;分离出的液体产品为氢化油,其中还含有少量的气态烃和硫化氢;分馏渣油裂化,产品通过分馏系统分离成合格品。

高压分离器分离出来的循环氢经过储罐和循环氢压缩机后,有一小部分(约30%)作为冷氢直接进入反应器,其余大部分送去混合原料油,在设备中循环使用。为了保证循环氢气的纯度,避免硫化氢在系统中的积累,通常采用硫化氢回收系统。一般采用乙醇胺吸收脱除硫化氢,富液(吸收液)再生循环使用。脱附后的硫化氢送至制硫装置回收硫磺,纯化后的氢气循环使用。

7.催化重整

1.主要原料

石脑油(轻质汽油、化学轻质油、稳定化轻质油),通常在炼油厂生产,有时在采油厂的稳定化站生产。质量好的石脑油硫含量低,颜色接近无色。

2.主要产品

高辛烷值汽油、苯、甲苯、二甲苯等产品(这些产品是生产合成塑料、合成橡胶、合成纤维等的主要原料),以及大量的副产品氢气。

3.基本概念

重整:烃分子重新排列成新的分子结构。

催化重整装置:以直馏汽油(即石脑油)或二次加工汽油的混合油为原料,在催化剂(铂或多金属)的作用下,进行脱氢环化、加氢裂化、异构化等反应,以将烃分子重新排列成新的分子结构,主要用于生产C6-C9芳烃产品或高辛烷值汽油,并将重整产生的氢气用于二次加工热裂化、延迟焦化汽油或柴油加氢精制。

4.制作过程

根据催化重整的基本原理,一套完整的工业重整设备主要包括原料预处理和催化重整两部分。以生产芳烃为目的的重整装置还包括芳烃抽提和芳烃精馏两部分。

将原料切入适合重整要求的馏程,除去对催化剂有害的杂质。

预处理包括三部分:预脱砷、预分馏和预加氢。

催化重整是利用预处理后的成品油中的多金属(铂-铼、铂-铱、铂-锡)催化剂,在一定的温度和压力条件下,使原料油分子重新排列,产生主要反应如如环烷烃脱氢、芳构化、异构化等,旨在提高芳烃产量或提高汽油辛烷值。

工业重整器中广泛使用的反应系统工艺可分为固定床反应器的半再生工艺和移动床反应器的连续再生工艺两大类。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-05-05 13:58:06

2022-05-05 12:58:04

2022-05-05 12:04:39

2022-05-05 11:03:47

![在国际空间站上庆祝在轨假期[视频]](http://www.jjchem.net/uploadfile/2021/0616/2021638371.jpg)

2022-05-05 10:58:03

2022-05-04 19:58:00

热点排行

精彩文章

2022-05-05 13:58:05

2022-05-05 13:04:36

2022-05-05 13:02:37

![在国际空间站上庆祝在轨假期[视频]](http://www.jjchem.net/uploadfile/2021/0616/2021638371.jpg)

2022-05-05 12:58:09

2022-05-05 10:58:04

![在国际空间站上庆祝在轨假期[视频]](http://www.jjchem.net/uploadfile/2021/0616/2021638371.jpg)

2022-05-05 09:58:04

热门推荐