时间:2022-06-04 11:03:06来源:网络整理

环氧树脂浇注是将环氧树脂、固化剂等配料倒入定型模具中,通过热固性流体交联固化成热固性产品的工艺过程。环氧浇注绝缘产品需要完美的外观和尺寸稳定性。根据用户对环氧树脂浇注模具表面质量的要求,此类模具的抛光要求与热模有很大的不同。精度也有很高的标准。这类模具的抛光类似于镜面加工,其主要抛光方法是机械抛光。

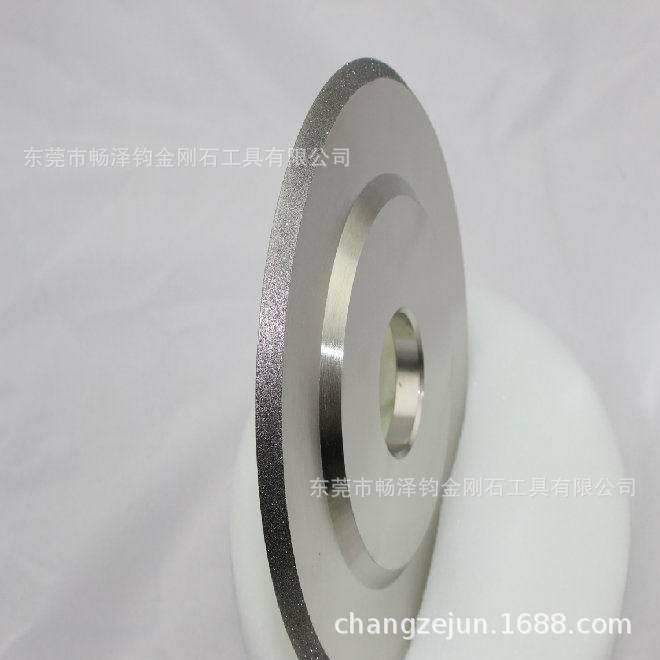

机械抛光是通过切削或使材料表面发生塑性变形,去除工件表面的突起,从而获得光滑表面的一种抛光方法。一般采用油石条、毛轮、砂纸等,主要靠人工操作。例如,对于图1所示的环氧轮辋铸造模具,其表面要求如下:

环氧树脂轮辋铸造模具采用机械抛光,分为粗抛光、半精抛光和精抛光。过程如下:

粗抛光和精铣后的表面可用转速为3500-40000r/min的抛光机夹住砂布轮进行抛光。用砂布轮抛光后,由于表面抛光纹理明显,为减少精抛的工作量,采用抛光机夹紧毛毡轮进行抛光。对于模具密封槽等狭小空间,必须用油石打磨,并用煤油作为润滑剂或冷却剂。油石的使用顺序为180#、240#、320#、400#、600#、800#、1000#。半精抛光的主要工具是砂纸。使用煤油作为润滑剂或冷却剂。砂纸编号为:600#、800#、1000#、1200#、1500#。其实1500#砂纸只用于淬硬模具钢(52HRC以上),不用于预淬硬钢,因为它可能会损坏预硬化钢的表面而达不到预期的效果。精细抛光的主要工具是金刚石研磨膏和抛光布轮。如果用抛光布轮用金刚石磨粉或磨膏进行磨削,通常的磨削顺序为:9um(1800#)、6um(3000#)、3um(8000#)。1200#和1500#砂纸留下的磨痕可用9um金刚石研磨膏和抛光布轮去除。然后用金刚石研磨膏抛光,顺序为1um(14000#)、1/2um(60000#)、1/4um(100000#)。如果用抛光布轮用金刚石磨粉或磨膏进行磨削,通常的磨削顺序为:9um(1800#)、6um(3000#)、3um(8000#)。1200#和1500#砂纸留下的磨痕可用9um金刚石研磨膏和抛光布轮去除。然后用金刚石研磨膏抛光,顺序为1um(14000#)、1/2um(60000#)、1/4um(100000#)。如果用抛光布轮用金刚石磨粉或磨膏进行磨削,通常的磨削顺序为:9um(1800#)、6um(3000#)、3um(8000#)。1200#和1500#砂纸留下的磨痕可用9um金刚石研磨膏和抛光布轮去除。然后用金刚石研磨膏抛光,顺序为1um(14000#)、1/2um(60000#)、1/4um(100000#)。

2、环氧树脂轮辋铸造模具抛光时需要注意的几个问题

1)在加工过程中,材料表面会受到热、内应力或其他因素的破坏。切割参数不当会影响抛光效果。比如精铣时,由于刀具质量、材料质量、机床精度、刀具磨损等原因,型腔表面会比较粗糙,刀纹明显,给抛光带来很大的困难。用抛光机夹住粒度较大的砂布轮进行抛光。

2)优质钢材是良好抛光质量的先决条件,钢材中的各种夹杂物和气孔都会影响抛光效果。当工件确定需要镜面抛光时,要选择抛光性能好的钢材,最好经过热处理,否则抛光效果不明显或达不到要求的效果。

3)如果材料没有经过适当的热处理,钢材的表面硬度不均匀或特性不同,都会造成抛光困难。

4)抛光新模具型腔时,应先检查型腔表面,并将表面清理干净,以免油石表面粘脏而失去切削功能。

5)在磨削过程中更换砂级时,必须清洁型腔表面和操作人员的手,以免将粗砂带入下一级更细的磨削作业。

6)在每次打磨过程中,砂纸要从不同的45°方向打磨,直到上一级的砂粒被消除。当上一级的沙粒被清除后,就可以转移到下一级更细的沙号。

7)磨削时改变不同方向可以避免型腔表面不平整。

8) 磨粗线要先难后易,特别是一些死角和深底要先磨,再磨边和大平面。

9)一些空腔可能由多个部分组装而成。抛光时,应将单个工件的粗纹分别打磨树脂如何打磨抛光,然后将所有工件一起打磨至光滑。

10)型腔大平面或侧平面磨削时树脂如何打磨抛光,先用油石磨去粗纹,再用刀口尺进行透光检查,检查有无凹凸不平或倒置。屈曲会导致零件难以脱模或变形。

11)为了防止模具成型部分倒磨,可以使用宽度较大的油石,可以达到理想的效果。

12)磨削型腔平面时,油石要来回拉动,油石柄尽量放平,不宜超过25°。因为坡度太大,垂直力大,容易在工件上造成很多粗糙的纹路。

13)如果型腔平面用其他物体压在砂纸上打磨,砂纸不能大于工具面积,否则会磨到不该磨的地方。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-06-04 10:06:15

2022-06-04 08:58:03

2022-06-03 19:58:03

2022-06-03 18:58:03

2022-06-03 17:58:03

2022-06-03 16:58:04

热点排行

精彩文章

2022-06-04 11:02:54

2022-06-04 10:05:34

2022-06-03 19:58:05

2022-06-03 18:58:05

2022-06-03 18:01:38

2022-06-03 17:58:04

热门推荐