时间:2020-08-12 10:02:39来源:中国化工报

从“卡边操作”到“极限操作”的超越

“上半年,公司原盐消耗、直流电耗、水耗、动力电耗等主要消耗比预算显著降低,降耗增效495.5万元。” 7月29日,山东海化氯碱树脂公司电解车间主任王步刚说,“这主要得益于从‘卡边操作’到‘极限操作’的推广实施。”

自2018年下半年公司推行“卡边操作”以来,电解车间紧盯历史最好水平,瞄准行业最优指标,借助DCS,并充分发挥在线碱液浓度分析仪“眼睛”的作用,实现增产降耗效益超过1000万元,氯碱工艺得到优化,刷新了行业纪录。

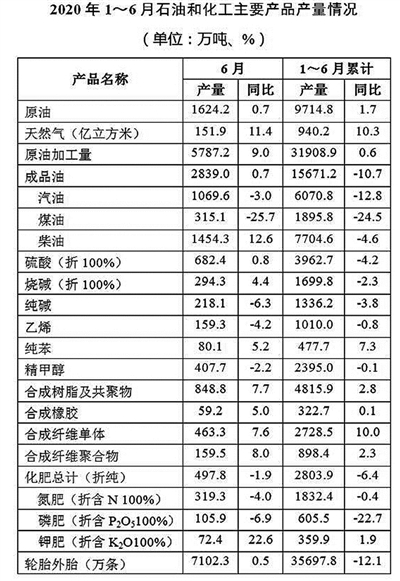

电解工序是公司的核心岗位,电解中间过程碱液的浓度是影响烧碱产量、效益的关键指标。国内同行业32%的烧碱产品中间过程碱液浓度一直保持在32%±0.5%。

“随着精细化管理的不断深入,我们发现这个控制参数范围较宽,原来操作中间控制浓度平均值达32.358%,致使成品烧碱浓度高达32.14%,高出标准值0.14%。由于烧碱浓度高,造成质量过剩,使产量降低。”王步刚说。

针对这些问题,王步刚带领车间技术人员成立了攻关小组。他们对标行业先进,经过反复论证实验,最终发现中间过程碱液浓度在32.2%时,成品烧碱浓度可控制在32.0%左右。于是,他们将中间过程碱液浓度指标参数范围缩小至32.2%±0.2%,并借助DCS,严格控制该参数在32.2%。

为保障“卡边操作”的有效运行,车间重新修改完善了《生产工艺指标考核方案》,每天公布各生产班组指标完成情况,每周总结,每月考评,奖罚并重,逐步形成了全员关心生产、主动优化操作的局面。随着“卡边操作”的深入推广,32%成品烧碱平均浓度由原来的32.14%成功降低至32.04%。

为进一步追求卓越,电解车间又大胆进行了实验和改进。他们对标烧碱行业理论数值,推动32%烧碱产品由32.2%±0.2%的“卡边操作”向32.1%±0.05%的“极限操作”延伸,向同行前列工艺水平迈进。

“我们瞄准有限的提升空间,在指标优化和技术改造上下功夫,充分发挥在线碱液浓度分析仪‘眼睛’的作用,不断寻找影响烧碱浓度的因素,在探索中总结经验,对工艺和消耗指标在稳定中持续优化。”王步刚说。

为将操作精度提升0.01%,他们克服了气温、仪表数据、电解槽温度和电流变化以及过程设备等影响因素,各生产班组由每天对指标进行跟踪检查,改为每小时对指标进行跟踪检查,发现指标偏离立即修正,真正做到了每时不偏离、每班不偏离、每日不偏离。随后对操作指标择优固化,修改操作规程,打造了一套全新的操作方法,成功将32%成品烧碱的浓度控制在32.0%~32.01%,实现了碱液浓度指标的“极限”操作。

目前,“极限操作”已在山东海化公司全面推广。上半年,公司烧碱成品浓度平均值32.00%,降低0.04%;盐酸中间过程控制、自用碱消耗等指标,也较平均分别降低0.43%、1.72千克/吨。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2020-08-12 10:02:00

2020-08-11 16:02:00

2020-08-11 10:02:01

2020-08-10 12:02:04

2020-08-10 08:02:01

2020-08-09 08:02:01

热点排行

精彩文章

2020-08-12 10:02:13

2020-08-11 10:02:13

2020-08-10 20:02:21

2020-08-10 12:02:45

2020-08-10 08:02:18

2020-08-09 08:02:12

热门推荐