时间:2022-05-07 11:13:37来源:网络整理

转载须知:本文旨在分享转发。为尊重小编的劳动成果,其他公众号转载时请在文首注明“本文转载自超石化(ID:superpc91)”。未经授权的转载和不配合转载请求的,将向我们举报。

活动信息一:在中石化、中石油、中海油、中化、中国化工、国家能源集团、延长石油以及当地炼油、煤化工、化工企业设备管理部门的大力支持下,“2021(第二届)中国石化“设备检验与维修技术大会”将于2021年5月12-14日召开。大会将为石油化工设备管理人员与设备制造、检验与维修技术服务企业提供一个切实有效的交流平台,带来管理创新和规范。物理技术的研发与应用。如果您有兴趣演讲和参展,请联系超级石化。(会议规模400-600人)

活动信息二:中国石化燕山分公司石油化工技术编辑部与中国石油大学稠油国家重点实验室继续联合举办“2021(第四届)炼化企业重质及劣质原油深加工技术交流会”与装备创新大会”。大会围绕“创新、协调、绿色、开放、共享,推动稠油加工高质量发展”的主题,邀请炼化及相关领域的院士、专家学者献计献策交流创新成果。为行业搭建广泛有效的交流合作平台,让我们紧贴行业发展趋势,掌握重质劣质原油加工前沿关键技术,督促我们快速准确地解决这些问题,推动我国炼化企业技术进步。如果您有兴趣演讲和参展,请联系超级石化。

活动信息三:中国化学会与中石化电气设计技术中心将于2021年6月2-4日在宁波联合举办“2021中国石化企业电气技术高峰论坛”,创新智能高效电气技术,确保石化高——企业质量发展。如果您有兴趣演讲和参展,请联系超级石化。

活动信息四:中国石油和石化工程研究会组织中国石油/中石化/中海油/中化/中航油集团于2021年4月14日-16日在山东青岛举办“2021中国石油化工仓储物流技术创新”大会石油、化工、天然气、爆炸物、剧毒等危险品行业的物流运输仓储企业负责人,当前石油化工仓储物流行业正朝着规模化、专业化、集约化、智能化 开展研讨交流,有兴趣演讲、参展请联系超石化。

活动信息五:中国化学会组织中国石化、中国石油、中海油、中化、中国化工、国家能源集团、延长石油及民营石化企业,于2021年5月25-27日在宁波召开。 2021(5日)国际烯烃和聚烯烃会议”,如果您有兴趣发言和参展,请联系超级石化。

超级石化的主要内容:连续重整装置耗能多,耗能大。降低综合能耗是每个炼油厂亟待解决的问题。通过分析洛阳石化连续重整装置能耗构成及影响因素,发现影响重整装置能耗的主要因素为燃气、电力和蒸汽。针对这一影响因素,采取了节能措施,如对重整反应加热炉系统进行改造,以节省装置的燃气消耗;增加空调砖,减少重整反应三合一加热炉的互联;改变和调整重整反应的严重程度;改进部分往复式压缩机的负荷调节系统;切割一些泵的叶轮;增加了预分离塔顶换热器,利用预分离塔顶余热等。并指出了目前在节能方面存在的一些问题,如部分设备没有变频,加热炉排烟温度高。针对目前重整装置的运行情况,提出进一步节能优化的建议,如将重整正异戊烷分离塔底部热源改为0.3MPa蒸汽,优化稳定重整器原料,适当降低气液分离分数的过程。罐口温度,节省3.5MPa蒸汽消耗等

超级石化关键词:重整器节能优化

1 简介

中国石油化工集团公司洛阳分公司(以下简称洛阳石化)70xl(rt/a连续重整装置)是1987年从法国引进,1992年建成投产高辛烷值汽油组分的第一代1FP专利技术2000年,该装置根据洛阳化纤的生产需要,改装为芳香锥型,为方贵综合体提供原料。改造后重整反应系统实际处理能力降低至50x1(^1 /3 0 2005年6月,采用国产LPEC技术进行重整,使装置规模由50x1( Tt/a 至 VOxlOT/a 原设计规模,通过扩容改造,目前重整装置的实际处理能力已达到TSxKTt/a,可达机组设计负荷的112%。由于连续重整装置耗能大,是炼油装置耗能大户,能耗以重整原料为计算依据,而不是装置源头的预加。石脑油原料氢气部分为计算依据,连续重整装置的一般能耗为100 kgEO/B。

根据2018年中国石化炼化装置基础数据,采用国产第三代LPEC技术的天津石化装置能耗为94.56kgEO/t,金陵一号炼油装置能耗为56kgEO/t。 2重整器为86.31kgEO/t,金陵3号重整器能耗为116.38kgEO/t,其中中石化范围内重整器的加权平均能耗为7< @2.22kgEO/t 。由于能耗如此巨大,降低连续重整装置的综合能耗是每个炼油厂急需解决的问题。本文分析了重整器在高负荷下的能耗构成和目前采取的节能措施,

2 连续重整装置能耗构成分析

41kgEO/t) 总计 28.30kgEO/t。其中,燃气是连续重整装置的最大能耗,占总能耗的5&88%;第二大能源消耗是电力,占能源消耗总量的17.87%。另外,3.5MPa蒸汽(即39kg蒸汽)占总能耗的16.92%,循环水占总能耗的3.15%,脱氧水占总能耗的1.84%。同时,由于锅炉余热和汽轮机背压产生蒸汽,重整器输出部分能耗,主要是3.5MPa蒸汽和1.0MPa蒸汽。燃气是连续重整装置的最大能耗武汉 石化装备 管式加热炉,占总能耗的5&88%;第二大能源消耗是电力,占能源消耗总量的17.87%。另外,3.5MPa蒸汽(即39kg蒸汽)占总能耗的16.92%,循环水占总能耗的3.15%,脱氧水占总能耗的1.84%。同时,由于锅炉余热和汽轮机背压产生蒸汽,重整器输出部分能耗,主要是3.5MPa蒸汽和1.0MPa蒸汽。燃气是连续重整装置的最大能耗,占总能耗的5&88%;第二大能源消耗是电力,占能源消耗总量的17.87%。另外,3.5MPa蒸汽(即39kg蒸汽)占总能耗的16.92%,循环水占总能耗的3.15%,脱氧水占总能耗的1.84%。同时,由于锅炉余热和汽轮机背压产生蒸汽,重整器输出部分能耗,主要是3.5MPa蒸汽和1.0MPa蒸汽。第二大能源消耗是电力,占能源消耗总量的17.87%。另外,3.5MPa蒸汽(即39kg蒸汽)占总能耗的16.92%,循环水占总能耗的3.15%,脱氧水占总能耗的1.84%。同时,由于锅炉余热和汽轮机背压产生蒸汽,重整器输出部分能耗,主要是3.5MPa蒸汽和1.0MPa蒸汽。第二大能源消耗是电力,占能源消耗总量的17.87%。另外,3.5MPa蒸汽(即39kg蒸汽)占总能耗的16.92%,循环水占总能耗的3.15%,脱氧水占总能耗的1.84%。同时,由于锅炉余热和汽轮机背压产生蒸汽,重整器输出部分能耗,主要是3.5MPa蒸汽和1.0MPa蒸汽。循环水占总能耗3.15%,脱氧水占总能耗1.84%。同时武汉 石化装备 管式加热炉,由于锅炉余热和汽轮机背压产生蒸汽,重整器输出部分能耗,主要是3.5MPa蒸汽和1.0MPa蒸汽。循环水占总能耗3.15%,脱氧水占总能耗1.84%。同时,由于锅炉余热和汽轮机背压产生蒸汽,重整器输出部分能耗,主要是3.5MPa蒸汽和1.0MPa蒸汽。

3、连续重整器能耗影响因素分析

从连续重整装置的能耗构成可知,影响其能耗的主要因素是燃气、电力和蒸汽。

3.1燃气消耗的影响

3.1.1熔炉效果

连续重整装置共有8个加热炉,分别是重整反应加热炉、预加氢进料加热炉和各分离塔的再沸器,分别为4个圆柱炉(H101、H102、H103、H204)和四个箱式炉(H201A、H201B、H201C、H201D)。受反应温度下降的影响,加热炉消耗的燃气最大,约占装置总燃气消耗量的70%左右,因此重整反应加热炉的运行条件对重整能量影响很大消耗。

3.1.2 贫富条件的影响

贫富条件对重整器能耗的影响主要是由于原料潜伏含量的不同。石脑油的原料特性如表2所示。从表2可以看出,在处理贫料时,石脑油中环烷烃含量比富料低近10个百分点,潜芳烃含量低,正构烷烃含量有很大对重整反应温降和燃料气消耗量的影响。

贫富两种工艺条件下重整反应的主要操作参数如表3所示。

从表3可以看出,器件在处理富材料的过程中,各反应温降明显增加,反应总温降增加近20T。由于加热炉负荷的限制,在富料阶段不得不降低反应器入口温度,导致床层平均温度低于贫料阶段。表 4 列出了 2018 年 6 月 1 日至 6 月 7 日贫富条件下重整器标定的能耗数据。从表 4 可以看出,原料条件下重整器的能耗为 75. 67kgEO/t,比贫原料条件下的74.28kgEO/t高出1.39kgEO/t t。

3.2用电量的影响

电能的利用主要是重整氢气增压器、预加氢循环氢气压缩机、泵电机、风冷电机和再生电加热器。最大的用电量是改造后的氢气增压器。连续重整装置配备四台重整氢气助推器,其中三台开启,一台在高负荷条件下准备就绪。由于往复式压缩机一般设计为恒定排量,因此在实际生产中,需要将一部分来自压缩机的氢气通过回流管路返回到压缩机入口,造成部分能源浪费。

3.3 蒸汽效果

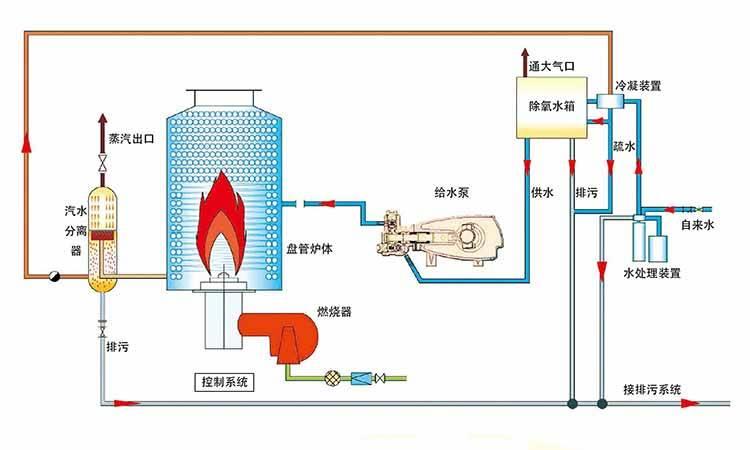

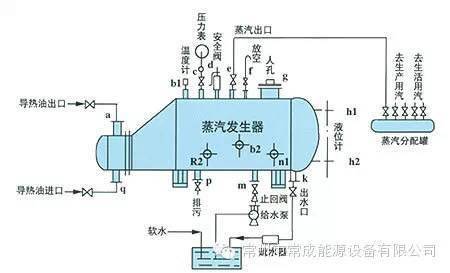

连续重整器是蒸汽的大生产者和消费者。连续重整器的蒸汽分为3.5MPa中压蒸汽和1.0MPa低压蒸汽。产生中压蒸汽的地方是重整反应加热炉的余热锅筒。该机组3.5MPa蒸汽用户为重整循环氢气压缩机汽轮机。

4 连续重整装置目前采取的节能措施

针对重整器的能耗构成及其影响因素,采取了一系列节能措施,取得了一定的成效。

4.1 重整反应加热炉系统改造,降低燃气消耗 为节约装置燃气消耗,利用2015年大修的契机,对重整反应加热炉进行改造,以节省能源,主要表现为: ①增加余热回收系统。②重整二次再热炉H201B辐射室增加了一套强化传热元件,优化辐射室整体传热布局,在热量不增加的情况下,降低炉膛烟气平均温度。介质的吸收保持不变;在热通量恒定的情况下,减少了燃气的消耗。经过计算,经过变换,重整炉热效率由原来的89.6%提高到93.5%,重整四合一炉平均燃气消耗降低约< @k0@ >53t/h,每年可节气4942t。排烟温度由原来的158%降至110%:三合一炉对流室含氧量由4.62%降至<@2.5%左右。

此外,在2019年大修期间,加装了空调砖,减少了重整第三反应加热炉H201C燃烧器的喉部面积,减少了重整第一反应加热炉和第三反应加热炉之间的热场相互作用( H201A/C)。串的问题提高了炉子的效率。经计算,在重整能力为93t/h的条件下,检修前重整反应气温降单耗(反应炉气耗/总温降)为17.8kg/7。后者为17.3kg/%。

4.2根据贫富料的变化调整重整反应的剧烈程度,降低燃气消耗。在相同的严重程度下,芳香烟炱潜在含量高的富芳香烟炱的收率较高。因此,在处理富料时,第三重整反应器入口温度降低2%,在生产高辛烷值、高芳烃含量、重整油收率高的条件下,气耗降低约100m7ho。

4.3改进了往复式压缩机的部分负荷调节系统,降低了设备的耗电量,节省了设备的耗电量。2016年6月,通过设备改造,将重整氢气增压器K202A负荷调节系统改造为无气改造再生循环气压缩机K301S负荷调节系统改造为间隙调节系统,进一步降低了功率设备能耗和设备综合能耗。

4.4 切断部分泵的叶轮,降低装置的功耗 重整预分离塔的锅炉泵P104A和再沸器泵P207S的叶轮被切断。切割细节如下:P104A的叶轮直径从561mm切割到480mm,P104A的当前出口压力从1.0MPa降低到0.8MPa、电流从135A降低到95A,每小时节电 1.732x 电压 x 节电电流 x 功率因数 = 1.732x0.38x(135-95)x0.77=2 0.27(kW),可节约电费约9.73万元/年;P207S叶轮直径由380mm减至323mm,当前P207S出口压力降低1. 6MPa 到 1,03MPa,电流从 75A 到 50A,

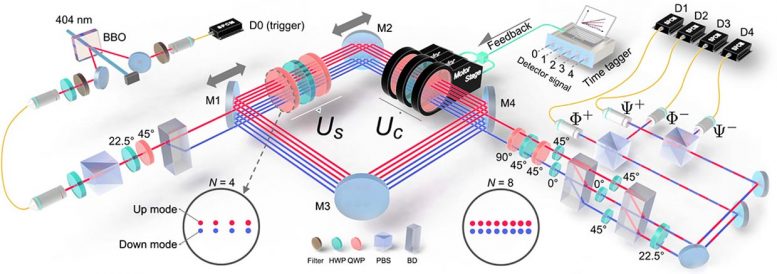

4.5 增设预分离塔顶部换热器,充分利用预分离塔顶部余热,利用2019年洛阳石化大修契机,新增预分离换热器至重整器预分离塔 塔顶气与重整器重接触罐冷油换热器回收余热: ①可分担预分离塔塔顶部分的冷负荷减少轻石脑油中的Ce及以上成分;②可将热量传递给冷油,变相提高芳香锥的温度,从而达到节能降耗的目的。图1为预分离塔顶部换热改造流程图。由图1可以看出,重整后的再接触油(40T)通过新增的换热器E101和预分离塔C101。换热充分利用C101塔顶低温热量,使芳族肉桂重整生产油的供热温度从65T提高到957℃左右。同时,重整汽油稳定塔的C201进料温度从168℃提高到175℃左右,降低了C201底部再沸器的燃气消耗。装置投入使用后,降低预分离塔顶部空冷和冷交换设备的负荷,在冷却后温度保持在相同的; 提高重整汽油稳定塔进料温度,在保持重整汽油质量不变的情况下,塔底温度由223℃降至220℃,节气约50m3/h;重整汽油出口温度由71P提高到90P,热量增加。投料能耗0.016kgEO/t。

5 连续重整装置进一步节能优化的建议

5.1重整正异戊烷分离塔底部热源改为0.3MPa蒸汽。

重整正异戊烷分离塔C202,进料重整预加氢抽出塔顶油,塔顶产物为正丁烷和异戊烷,送入催化稳定装置;底部产品为正戊烷,送往化工轻油罐区。目前塔底温度为76℃,再沸器热源为1.0MPa蒸汽,投加量<@2.40t/h。由于塔底温度较低,为降低能耗,推荐使用0.3MPa蒸汽代替1.0MPa蒸汽作为塔底再沸器的热源,节省1.0兆帕蒸汽,合理组织蒸汽梯级利用,提高能源利用率。根据设计院计算,使用0. 3MPa蒸汽作为再沸器E209的热源,E209的换热面积可以满足要求,无需更换再沸器。由于0.3MPa蒸汽的相变,当再沸器E209的热源被0.3MPa蒸汽替代为1.0MPa蒸汽时,投加量仅从<@2.40t/h增加到<@2. 45t/h,差别一样大,但对能耗的影响更大。

5.2优化重整器的原料稳定工艺。

目前重整石脑油稳定塔T3302共有5个原料,分别是航煤氢化石脑油(起始点40~45七)、直接柴油氢化石脑油(起始点40)~45七) ,初石脑油(初点30),长顶石脑油(初点48七),外购石脑油(初储点35~40七))。进料进入石脑油稳定塔T3302,塔顶塔由C2~C4的含硫液化气组成,产生含硫气体,塔底为稳定石脑油,稳定石脑油直接进入预分离塔C101,自起始点直接柴油加氢和普通顶部石脑油40T以上,基本不含液化气成分,进入石脑油稳定系统消耗塔底蒸汽1.0MPa(当前消耗量约为10t/h)。

建议将普通顶部石脑油和直柴油石脑油改为石脑油稳定塔T3302,将以上两种材料混合,计算使用260x1(Tt/a柴油加氢热,低馏分顶部油气热,低温热水),0.3MPa蒸汽三个热源中的两个,将混合的正顶石脑油和纯柴油石脑油加热到合适的温度,与T3302混合使石脑油稳定后进入预加氢部分降低石脑油稳定塔T3302系统的负荷,降低蒸汽消耗1.0MPa;同时加大预分离塔C101进料温度的调节余量,提高C101的分离效果。

5.3 适当降低气液分离罐入口温度。

节省 3.5MPa 蒸汽消耗 重整反应产物气液分离副罐 D201 在实际运行中,入口温度的变化会引起重整循环氢气纯度的变化,即会影响相对重整循环氢的分子质量。因此,在保证一定的重整氢油比条件下,循环氢压气机K201汽轮机3.5MPa的耗汽量会发生变化。采用Petro-SIM工艺模拟软件模拟实际工况,计算对比不同温度下汽轮机3.5MPa的耗汽量及循环水流量变化的影响冷却器 E202 对能耗的影响。最佳温度控制点。经测试,在保证重整氢油比<@2.2的情况下,气液分离副罐D201入口温度由43T降至35P,综合能耗可降低0.55kgEO/t。

六,结论

①分析洛阳石化连续重整装置能耗构成及影响因素。影响重整器能耗的主要因素是燃气、电力和蒸汽。

② 针对影响其能耗的因素,目前已采取的节能措施包括:优化重整反应加热炉,根据贫富料的变化调整重整反应的剧烈程度,改进部分在往复式压缩机负荷调节系统中,部分泵采用叶轮切割,增加了预分离塔顶换热器。经过一系列优化改造,2019年重整装置累计能耗为63.39kgEO/t,与2018年综合能耗相比下降4.62kgE0/t。

③ 针对目前重整装置的运行情况,提出进一步的节能优化建议:将重整正异戊烷分离塔C202底部热源改为0.3MPa蒸汽,优化了重整器原料的稳定流动,适当降低了气液分离。副箱进口温度,节省3.5MPa蒸汽消耗等。

本文作者:任艳艳、张敏、朱亚兰、周宝江、陈正杰(中国石化洛阳分公司),感谢作者的辛勤付出和贡献!超级石化整理发布,供参考。请尊重编辑劳动成果,转载时务必注明出处。如果本文对您有帮助,请点击下方阅读并留言交流!返回搜狐,查看更多

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-05-07 10:58:09

2022-05-07 09:58:03

2022-05-07 08:58:03

2022-05-06 19:58:00

2022-05-06 18:58:00

2022-05-06 17:58:04

热点排行

精彩文章

2022-05-07 10:58:11

2022-05-07 09:58:06

2022-05-07 09:01:21

2022-05-07 08:58:07

2022-05-06 19:58:03

2022-05-06 18:58:03

热门推荐