时间:2022-07-03 13:01:55来源:网络整理

《石墨电极原材料及制造工艺.doc》为会员共享,可在线阅读。更多相关“石墨电极原材料及制造工艺.doc(8页收藏版)”,请在寻文库中搜索。

1、 。 石墨电极原料及制造工艺一、石墨电极原料1、石墨电极以石油焦和针状焦为骨料,煤焦油沥青为粘结剂,是通过系列化生产的耐高温石墨导电材料。包括捏合、成型、焙烧、浸渍、石墨化和机械加工等工艺。石墨电极是电炉炼钢的重要高温导电材料。电能通过石墨电极输入电炉,以电极端与炉料之间的电弧产生的高温作为热源熔化炉料进行炼钢。其他一些冶炼黄磷、工业硅、磨料等材料的矿热炉也采用石墨电极作为导电材料。利用石墨电极优异而特殊的物理化学性能,在其他工业部门也有广泛的用途。 2、石墨电极的原料生产石墨电极的原料包括石油焦、针状焦和煤沥青(1)石油焦石油焦是石油渣和石油沥青焦化得到的可燃固体< /@1) p>

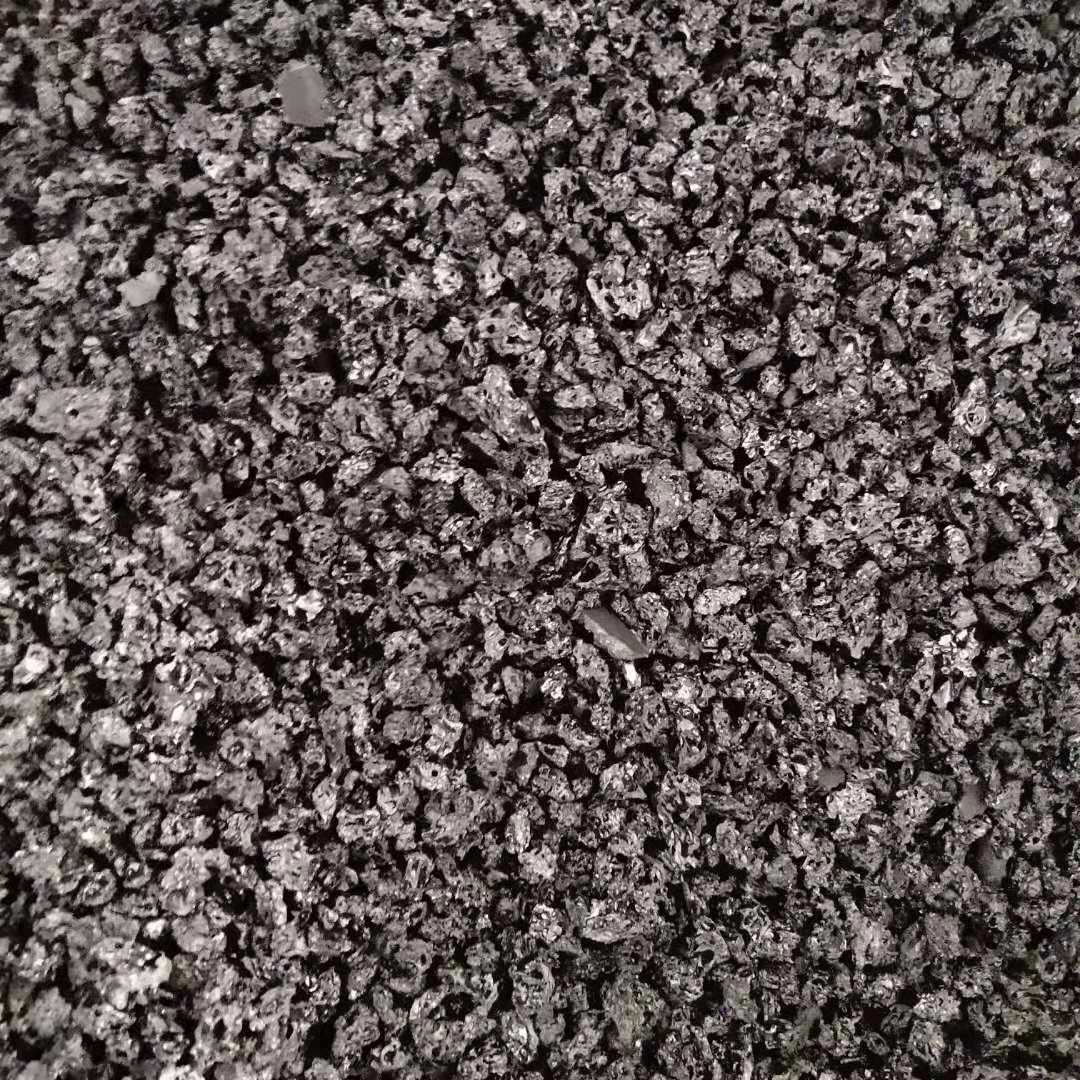

2、产品。颜色为黑色多孔,主要元素为碳,灰分很低,一般在0.5%以下。石油焦属于易石墨化碳类。石油焦广泛用于化工、冶金等行业。是生产人造石墨制品和电解铝碳素制品的主要原料。石油焦按热处理温度可分为生焦和煅烧焦。前者是从延迟焦化中获得的,它含有大量的挥发物,机械强度低。煅烧焦通过煅烧生焦获得。中国大部分炼油厂只生产生焦,煅烧作业大多在炭素厂进行。石油焦可分为高硫焦(含硫量1.5%以上)、中硫焦(含硫量0.5%-1.5%)、低硫焦-硫焦(硫含量0.5%以下)、石墨电极等人造石墨制品一般采用低硫焦生产。 (2)针状焦 针状焦具有明显的纤维质感,特别是热膨胀系数低,使用方便

3、石墨化优质焦炭。焦炭破碎时,可根据质地裂成细长条状(纵横比一般在1.75以上)。观察到各向异性纤维结构,因此得名针状焦。针状焦的物理力学性能各向异性非常明显。它具有良好的平行于颗粒长轴的导电和导热性,并且具有较低的热膨胀系数。在挤出过程中,大部分颗粒的长轴排列在挤出方向。因此,针状焦是制造高功率或超高功率石墨电极的关键原料。生产的石墨电极电阻率低,热膨胀系数小,抗热震性好。针状焦分为以石油渣为原料生产的油基针状焦和以精炼煤沥青为原料生产的煤基针状焦。 (3)煤焦油沥青是煤焦油深加工的主要产品之一。它是多种碳氢化合物的混合物,黑色高粘度半固体或常温固体,无固定熔点

4、,受热软化后熔化,密度为1.251.35g/cm3。按其软化点分为低温沥青、中温沥青和高温沥青三种。中温沥青的产率为煤焦油的5456。煤焦油沥青的成分极其复杂,与煤焦油的性质和杂原子的含量有关,还受焦化工艺系统和煤焦油加工条件的影响。表征煤沥青特性的指标很多,如沥青软化点、甲苯不溶物(TI)、喹啉不溶物(QI)、焦化值和煤沥青的流变性。煤沥青在炭素工业中用作粘合剂和浸渍剂,其性能对炭素制品的生产工艺和产品质量有很大影响。粘结沥青一般选用软化点适中、焦化值高、树脂含量高的中温或中温改性沥青,浸渍剂应选用软化点低、QI低、流变性能好的中温沥青。 二、石墨电极的制造工艺1、煅烧碳质原料高温热处理

5、,将其中所含的水分和挥发物排出,并相应提高原料物理化学性能的生产过程称为煅烧。一般碳质原料以气体及其自身挥发物为热源进行煅烧,最高温度为1250-1350。 (1)煅烧使含碳原料的结构和理化性质发生深刻变化,主要表现为焦炭的密度、机械强度和导电性的提高,化学稳定性的提高。 (2)煅烧设备主要有罐式煅烧炉、回转窑和电煅烧炉。煅烧质量控制指标为石油焦的真密度。不小于2.07g/cm3,电阻率不大于550.m,针状焦真密度不小于2.12g/cm3,电阻率为不大于500.m。(3)原料粉碎处理配料前,散装煅后石油焦和针状焦必须经过粉碎、研磨、筛分。

6、破碎通常是通过颚式破碎机、锤式破碎机、辊式破碎机等破碎设备将50mm左右的物料进一步破碎成配料所需0.5-20mm大小的颗粒状物料的过程粉碎是利用悬浮辊磨(雷蒙磨)、球磨机等设备将含碳原料粉碎成粒径0.15mm或0.075mm以下的细小粉状颗粒。过程。筛分是将粒度范围较宽的粉碎物料通过一系列孔径均匀的筛子,分成几个粒度范围较窄的粒度的过程。目前的电极生产通常需要4-5个粒度和1-2个粉末等级。配料是根据配方要求对各种粒度的骨料、粉料和结合剂进行计算、称重和集中处理的生产过程。配方的科学适用性和配料操作的稳定性是影响产品质量指标和性能的最重要因素之一。 (4)公式需要确定5个方面:选择原版

7、材质种类;确定不同种类材料的配比;确定固体物料的粒度组成;确定粘合剂的用量;确定添加剂的种类和用量。 (6)返料回收(生料破碎、石墨破碎、焙烧破碎)(7)配方基本原理:球体最密堆积原理(8)电极最大粒径的测定)配方)大颗粒配方2、 将一定量的各种粒径的碳质颗粒和粉末与一定量的粘合剂在一定温度下进行捏合,搅拌混合均匀,捏合成塑料糊的过程为(1)捏合过程:干混(20-35分钟) 湿混(40-55分钟)(2)捏合的作用:干混时将各种原料混合均匀 固体碳质物料均匀混合填充,提高混合料的致密性;加入煤焦油后,干料与沥青混合均匀,液态沥青均匀地包覆渗透在颗粒表面,形状

8、形成一层沥青粘结层,将所有材料粘结在一起,形成均匀的塑性糊状物,有利于成型;部分煤沥青渗入含碳材料的空隙中,进一步提高了膏体的密度和粘结性。 3、成型碳材料的成型是指捏合后的碳糊在成型设备施加的外力作用下发生塑性变形,最终形成具有一定形状、尺寸、密度和强度的生坯(或生坯)。形成。产品)过程。生产的成型类型、设备和产品:成型方法、常用设备、主要产品、成型立式液压机电碳、低档精细结构石墨挤压、卧式液压挤压机、螺杆挤压机、石墨电极、方电极、振动成型、振动成型机铝碳砖、高炉碳砖等静压各向同性石墨、各向异性石墨4、挤压作业(1)冷却材料:盘式冷却材料、筒体冷却材料、捏合冷却材料等排出挥发物和降低到合适的温度(9

9、0-120)增加内聚力,使糊团均匀,便于成型20-30分钟(2)上料:压升挡板-min 2 - 3次下料-4-10MPa压实(3)预压:压力20-25MPa,时间3-5min,同时抽真空(4)挤压:压下挡板-5-15MPa挤压-剪切-转入冷却水箱(5)挤压技术参数:压缩比、压料室和喷嘴温度、冷却料温度、预压压力时间、挤压压力、挤压速度、冷却水温度(6)生坯检验:容重、外观影响、分析5、焙烧是将生碳制品在填料保护下置于专门设计的高温加热炉中进行热处理的过程。煤焦油沥青在生坯中碳化的过程。煤焦油沥青碳化后形成的沥青焦巩固了碳化过程。炭质骨料和粉粒结合在一起,煅烧后的炭产品具有更高的机械强度,更低的电

10、电阻率,良好的热稳定性和化学稳定性。 (1)烘烤是炭素制品生产中的主要工序之一,也是石墨电极生产中三大热处理工艺的重要组成部分。-20天),以及能源消耗高。生坯焙烧质量对成品质量和生产成本有一定影响。 (2)生煤沥青在焙烧过程中结焦高温煤沥青,排出约10%的挥发物,同时体积缩小2-3%,质量损失8-10%。碳坯的物理和化学性能也发生了显着变化,由于孔隙率的增加,体积密度从1.70g/cm3降低到1.60g/cm3,电阻率从大约10000.m 到 40-50.m,焙烧坯料的机械强度也大大提高。(3)二次焙烧是焙烧制品的浸渍再焙烧后,浸渍在煅烧产物孔隙中的沥青的碳化过程已通过

11、成都。对体积密度要求较高的电极(除RP外的所有品种)和接头毛坯需要进行两次烘烤,接头毛坯也需要进行三遍四次烘烤或两次三遍烘烤。 (4)焙烧炉主要炉型:连续运行-环形炉(有盖、无盖)、隧道窑间歇运行-倒焰窑、车底焙烧炉、箱式焙烧炉(5)烘烤曲线及最高温度:初烤-320、360、422、480小时、1250 二次烘烤-125、240、280小时、700-800(< @6)煅烧产品检验:外观爆震、电阻率、体积密度、抗压强度、局部结构分析 浸渍是将碳材料置于压力容器中,在一定温度和压力下浸渍剂沥青渗透的过程进入产品的电极孔隙中,目的是降低产品的孔隙率,增加产品的体积密度和机械强度,提高产品的导电性和导热性

12、性能。浸渍的工艺流程及相关技术参数为:煅烧坯料表面清洗预热(260-380,6-10小时),放入浸渍槽,抽真空(8-9KPa,40-50min),沥青(180-200)和加压(1.2-1.5MPa,3-4小时)返回沥青冷却(罐或罐外)(7)浸渍产品检查:浸渍增重率G=(W2-W1)/W1100% 第一次浸渍的增重率为14%。第二次浸渍的增重率为9%。第三浸渍产品为5%,产品加热至2300以上,将无定形乱层碳转变为三维有序石墨晶体结构的高温热处理工艺。平面六方网格层状结构(1)@ >石墨化的目的和作用:提高碳材料的高导电性和导热性(降低EL电阻率提高 4-5 倍,热导率提高约 10 倍);改进的碳材料

13、材料的抗热震性和化学稳定性(线膨胀系数降低50-80%);碳材料具有润滑性和抗磨性;排除杂质,提高炭料纯度(产品灰分由0.5-0.8%降至0.3%)。 (2)石墨化过程的实现:碳材料的石墨化是在2300-3000℃的高温下进行的,所以在工业上只能通过电加热来实现,即电流直接通过进入炉内的焙烧品不仅是通过电流产生高温的导体,也是被加热到高温的物体,目前广泛使用的炉型有艾奇逊石墨化炉和热串联(LWG)炉。前者产量大,温差大高温煤沥青,耗电大,后者加热时间短,耗电少,电阻率均匀但不易安装接头。石墨化过程的控制是确定通过测温得到适合温升的电功率曲线。通过

14、 Acheson 炉用电时间 50-80 小时,LWG 炉用电时间 9-15 小时。石墨化的耗电量很大,一般3200-4800KWh,工艺成本约占整个生产成本的20-35%(3)石墨化产品检验:外观敲击、电阻率测试7、@ > 加工碳石墨材料的目的是依靠切削加工达到所需的尺寸、形状、精度等,制成符合使用要求的电极体和接头。(1)石墨电极加工分为分为电极体和接头两个独立的加工过程,体加工包括镗粗平端面、车外圆和精平端面、铣螺纹3道工序,锥形接头加工可分为6道工序:切削、平端面、车锥面、铣螺纹、钻孔螺栓和开槽。电极接头连接:锥形接头连接(一英寸三扣和一英寸四扣)、圆柱接头连接、凹和凸连接(公母扣连接)(2)精加工

15、度数控制:螺纹锥度偏差、螺距、接头(孔)大径偏差、接头孔同轴度、接头孔垂直度、电极端面平整度、接头四点偏差等。特殊环规和板规。 (3)成品电极检验:精度、重量、长度、直径、体积密度、电阻率、预装配合精度等。三、石墨电极质量指标2290655731下表为RP方达炭素HP和UHP电极控制质量标准规格普通功率大功率超高功率3400450电阻率m不大于电极8.56.55.5接头6.@ >55.54.5体积密度g/cm3不小于电极1.531.521.621.62< @1.671.66接头1.691.731.75 抗弯强度Mpa不小于焊条8.57.01< @0.59.811.0 连接器 15.016.020.0 炸弹

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-07-03 09:02:12

2022-07-02 18:01:25

2022-07-02 17:01:19

2022-07-02 15:05:15

2022-07-01 15:00:51

2022-07-01 09:02:29

热点排行

精彩文章

2022-07-03 13:01:55

2022-07-03 11:03:00

2022-06-30 13:04:14

2022-06-30 12:02:42

2022-06-28 17:01:08

2022-06-28 16:03:02

热门推荐