时间:2022-06-17 11:01:21来源:网络整理

碳化室(焦炉)焦炉煤气冶金自动化系列焦化工艺流程简介【简介】:除了在高炉生产前准备铁矿石(烧结矿和球团矿)外,还需要准备必要的燃料——焦炭。焦炭是高炉冶炼的主要燃料,焦炭在风口前燃烧放出大量热量并产生气体,气体在上升过程中将热量传递给炉料,使炉内发生各种物理化学反应。本专题将详细介绍焦炭生产的技术流程、主要工艺设备的工作原理及控制要求,由于时间仓促,编辑水平有限,难免会有题目遗漏或错误,欢迎补充指正。 t并产生气体,在上升过程中将热量传递给炉料,使高炉内的各种物理化学反应得以进行。还原剂。焦炭燃烧产生的CO和焦炭中的固定碳是铁矿石的还原剂。列框架。焦炭占塔内体积的1/3~1/2,特别是在高炉下部的高温区,只有焦炭以固态存在,它充当塔的骨架,而高炉下部塔的透气性完全由焦炭维持。电荷下降以提供自由空间。煤场洗煤可在冶金自动化频道->焦化频道查看。焦化生产工艺:现代焦炭生产工艺分为洗煤、配煤、炼焦、产品加工等。工艺流程图如下:洗煤原煤先洗焦。

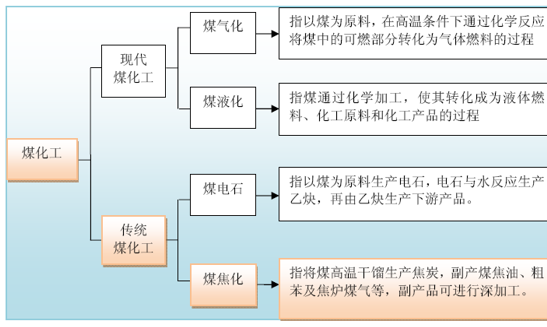

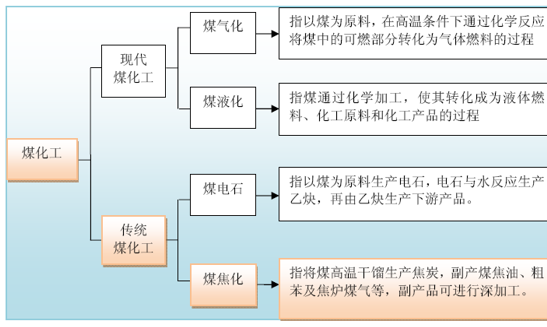

目的是降低灰分,去除煤中所含的其他杂质。各种焦化性质不同的煤按一定比例混入焦炭中。目的是扩大焦煤的使用范围,合理利用国家资源,在保证焦炭质量的前提下,尽可能多地获取化工产品。炼焦时,将混合煤装入焦炉的焦化室,在隔绝空气的条件下,通过两侧的燃烧室加热、干馏,经过一定时间后最终形成焦炭。炭化室的焦化过程如图所示。在焦化过程中,从炉膛中释放出来的炽热焦炭被送至熄焦塔熄焦,然后经过破碎、筛分、分级,得到不同粒度的焦炭产品,分别送至用户如高炉和烧结。淬火方法有干法和湿法两种。湿熄焦是将炽热的焦炭输送到熄焦塔内,用高压水喷淋60~90s。干熄焦是将炽热的焦炭放入熄焦室,用惰性气体循环焦炭的物理热量2~4小时。在焦化过程中,还会产生焦化气和各种化工产品。焦炉煤气是烧结、焦化、炼铁、炼钢和轧钢生产的主要燃料。焦化及其工艺流程 焦化焦化是将原料煤通过高温干馏转化为焦炭、焦炉煤气和化工产品的过程。那就是煤焦化。指以硬煤、褐煤为原料,主要生产焦炭、煤气、干馏炭及煤焦油、沥青等副产品的焦炉作业。按最终温度分为高温焦化(900~1100℃)、中温焦化(660~750℃)和低温焦化(500~580℃)。

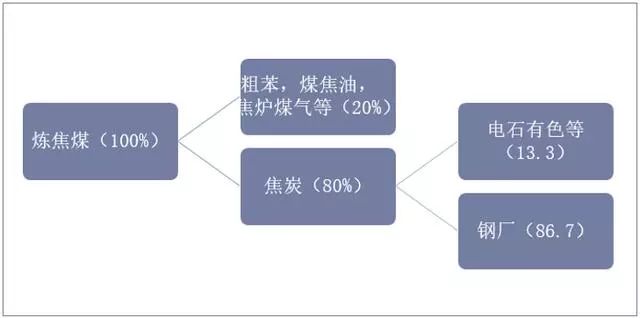

通常指高温焦化。现代焦化生产在焦化厂的焦化厂中进行。焦化车间一般由一台或多台焦炉及其附属设施组成。焦炉操作的全过程由装煤、推焦、熄焦和筛焦组成。推焦车、拦焦机、熄焦车和电力机车还应在一侧设置焦台和焦炭筛分站。近期开发的新型焦化工艺包括:掺合型煤与部分型煤的焦化工艺、捣打法装煤的捣打工艺、煤预热工艺等。产品包括: )焦炭。焦化是最重要的产品,大多数国家90%以上的焦炭用于高炉炼铁,其次是铸造和有色金属冶炼工业,少量用于生产电石、二硫化碳、元素磷等。在钢铁联合体中,焦粉也用作烧结的燃料。焦炭还可作为制备水煤气的原料,生产合成原料气。 ) 焦油。焦化工业的重要产品,其产量约占装煤的3%~4%,成分极其复杂。在大多数情况下,它是由煤焦油行业专门分离和提纯的。氨的回收率约占进煤量的0.2%~0.4%,最终产品多采用硫酸铵、磷酸铵或浓氨。粗苯回收率约为煤的 1%。其中苯、甲苯和二甲苯是有机合成工业的原料。硫和硫氰酸盐化合物的回收不仅是为了经济效益,也是为了环保的需要。净化后的气体为中热值气体,热值约为17500kj/Nm3。每吨煤产生焦化气约300~400 m3,其质量约占装煤量的16%~20%。重要的气体燃料,主要成分是氢气和甲烷,可分离成氢气用于化学合成和甲烷代替天然气。

高炉燃料焦炭是高炉冶炼的主要燃料。 一、焦炭在高炉冶炼放热剂中的作用。焦炭在风口前燃烧放出大量热量并产生气体,在上升过程中气体将热量传递给炉料,使高炉内的各种物理化学反应得以进行。还原剂。焦炭燃烧产生的CO和焦炭中的固定碳是铁矿石的还原剂。 3 • 材料柱骨架。焦炭占料柱体积的1/3~1/2炼焦煤气炉工 (平装),特别是在高炉下部的高温区,只有焦炭以固态存在,充当了物料的骨架。料柱,高炉下部料柱的透气性完全来源于焦炭。维持。降低费用以提供免费空间。 二、 高炉冶炼焦炭质量要求。焦炭的化学成分 焦炭的化学成分通常用焦炭的工业分析来表示。工业分析项目包括固定碳、灰分、硫、挥发物和水分含量。固定碳含量应尽可能高,灰分含量应尽可能低。我国冶金焦灰的硫含量一般为11%~14%。挥发物含量一般为7%~1.2%。焦炭中的挥发物是指焦化过程中未分解挥发的H2、CH4、N2等物质。如果挥发分含量过高,说明焦炭结焦度差,焦炭多炼焦煤气炉工 (平装),强度差;如果含量太低,说明焦炭太高,太脆。水分含量稳定。湿熄焦时会渗入焦炭中的水分,一般为2%~6%。 2、焦炭的物理性能 机械强度高。焦炭的机械强度是指焦炭的耐磨性和抗冲击性。

机械强度差的焦炭在高炉中的转移过程和下降过程中会破裂,产生大量粉末,进入初渣,增加渣的粘度,增加气体阻力,并造成炉况不顺畅。目前,我国普遍采用小桶来衡量焦炭强度。小滚筒是一个密封的圆筒,没有用钢板焊接的芯棒。转鼓内径和宽度均为1000mm,内壁每隔90焊一次角钢。总试验时,粒径大于60mm的焦炭以30kg·min的速度旋转, 100转,即4min,倒出40mm和10mm圆孔筛和筛子,取大于40mm的焦炭占总试样M40的百分比作为抗碎强度指标,用小于10mm的焦炭取占总样本的百分比。 M10)作为耐磨指数。 M40越大,Ml0越小,焦炭的强度越高。一般要求 M4O72 MIOW10%。粒度均匀,粉末少。大型高炉焦炭粒度范围为20~60mm,中、小型高炉用焦炭粒度分别为20~40mm和15mm以上。焦炭的化学性质 焦炭的化学性质包括焦炭的可燃性和反应性。良好的可燃性。可燃性是指焦炭在一定温度下与氧气反应生成CO2的速率,即燃烧速率。其反应式为:C+02=C02 图2-2 焦化生产工艺流程 反应性好。反应性是指焦炭在一定温度下与CO2反应生成CO的速率。

反应式为:C+CO2=2CO 为了提高炉顶煤气中CO2的含量,提高煤气的利用率,焦炭的反应活性越小越好。为了扩大燃烧区,使炉膛温度和气流分布更合理,使炉料下降平稳,希望焦炭的燃烧性能更好。 三、焦化生产工艺流程焦化生产工艺流程如图2-2所示。端伸机 焦化工艺35.^焦炉型号 焦炉 现代焦炭生产工艺分为洗煤、配煤、炼焦和产品加工。洗煤 原煤在炼焦前进行洗煤。目的是减少煤中所含的灰分,除去其他杂质。各种焦化性质不同的煤按一定比例混入焦炭中。目的是扩大焦煤的使用范围,合理利用国家资源,在保证焦炭质量的前提下,尽可能多地获取化工产品。炼焦时,混合煤被装入焦炉的焦化室,在隔绝空气的条件下,通过两侧的燃烧室进行加热和干馏。经过一定时间后,最终形成焦炭。炭化室的焦化过程如图2-3所示。图 2-3 焦化工艺示意图 4•焦化产品处理 出炉的炽热焦炭送至熄焦塔熄焦,经破碎、筛分、分级,得到不同焦炭产品粒度,分别送入高炉和烧结等待用户。淬火方法有干法和湿法两种。湿熄焦是将炽热的焦炭输送到熄焦塔内,用高压水喷淋60~90s。干熄焦是将炽热的焦炭放入熄焦室,利用惰性气体回收焦炭的物理热量。在焦化过程中,还会产生焦化气和各种化工产品。焦炉煤气是烧结、焦化、炼铁、炼钢和轧钢生产的主要燃料。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-06-17 11:01:21

2022-06-17 10:58:00

2022-06-17 10:26:19

2022-06-17 09:58:00

2022-06-17 08:58:03

2022-06-16 19:58:00

热点排行

精彩文章

2022-06-17 10:58:01

2022-06-17 09:58:03

2022-06-17 09:01:54

2022-06-17 08:58:04

2022-06-16 18:58:01

2022-06-16 18:01:16

热门推荐