时间:2022-07-14 15:05:25来源:网络整理

石墨是一种高能结晶碳材料。由于其独特的结构和导电、导热、润滑、耐高温、化学性能稳定等特点,在高性能材料中具有很高的应用价值,广泛应用于冶金、机械、环保、化工等行业。 、耐火材料、电子、医药、军工、航空航天等领域已成为现代工业和高新技术发展不可缺少的非金属材料,在国民经济发展中的地位越来越高。更重要的是。专家预测:“20世纪是硅的世纪,21世纪将是碳的世纪”。

我国天然石墨形成地质条件好、分布广、资源丰富、质量好。其储量和产量居世界第一,是我国优势矿产之一。

天然石墨按其结晶程度可分为晶质石墨(片状)和隐晶质石墨(类土)。结晶石墨矿的特点是品位不高,固定碳含量一般不超过10%,局部特殊富集区可达20%以上,但该类石墨矿选择性好,浮选精矿品位可达85%以上,是自然界中浮力最强的矿石之一。隐晶质石墨品位高,固定碳含量一般为60%~80%,最高可达95%,但矿石选择性较差。

随着科技的不断发展,普通的高碳石墨产品已经不能满足各行各业的要求,因此需要进一步提高石墨的纯度。但我国石墨加工技术水平较低,产品多为原材料和初级产品。产品杂质含量高,限制了应用范围。

这样一来,一方面国内石墨产品在国际市场上价格低廉,导致大量石墨资源外流;另一方面,国内市场所需的高纯超细石墨产品更多地依赖进口。因此,研究高纯石墨的制备工艺具有现实意义。

研究提纯石墨的方法,首先要弄清楚石墨矿石中存在的杂质成分。虽然不同地方的天然石墨的杂质成分并不完全相同,但大致成分是相似的。这些杂质主要是硅酸盐矿物如钾、钠、镁、钙、铝等。石墨的提纯工艺就是要采取有效的手段去除这些杂质。目前国内外提纯石墨的方法主要有浮选法、碱酸法、氢氟酸法、氯化焙烧法、高温法等。其中碱酸法、氢氟酸法和氯化焙烧法属于化学提纯法,

一、石墨提纯的主要方法

(一)浮选法

浮选是一种常用的提纯矿物的方法。由于石墨表面不易被水润湿,具有良好的可浮性,易于与杂质矿物分离。在中国,浮选主要用于石墨。进行选矿。

石墨原矿的浮选一般先采用正浮选法,再对正浮选精矿进行反浮选。可通过浮选获得高品位石墨精矿。浮选石墨精矿的品位通常达到80%~90%,多级磨矿纯度可达98%左右。

结晶石墨浮选常用捕收剂有煤油、柴油、重油、磺酸盐、硫酸盐、苯酚和羧酸盐等。常用的发泡剂有2#油、4#油、萜品醇油、醚醇和丁醚油等,调节剂是石灰和碳酸钠,抑制剂是水玻璃和石灰。隐晶石墨浮选常用的捕收剂为煤焦油,常用的发泡剂为樟脑油和松油,常用的调节剂为碳酸钠,常用的缓蚀剂为水玻璃和氟硅酸钠。

用浮选法提纯的石墨精矿的品位只能达到一定范围,因为一些杂质以极细的颗粒形式浸渍在石墨片中。这部分杂质一般只作为石墨提纯的第一步,进一步提纯石墨的方法通常是化学法或高温法。

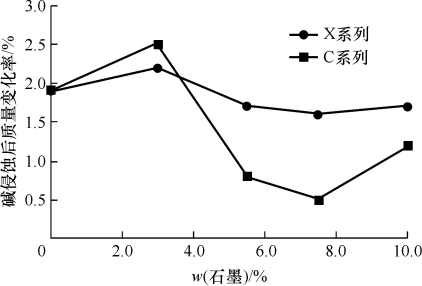

(二)碱酸法

碱酸法是石墨化学提纯的主要方法,也是目前比较成熟的工艺方法。该方法包括NaOH-HCl、NaOH-H2SO4、NaOH-HCl-HNO3等体系。其中以NaOH-HCl法最为常见。

碱酸法提纯石墨的原理是将NaOH和石墨按一定比例混合,煅烧均匀。在500-700℃的高温下,石墨中的硅酸盐、铝硅酸盐、石英等成分中的杂质与氢氧化钠混合。发生化学反应,生成可溶性硅酸钠或酸溶性硅铝酸钠,然后用水洗涤除去,达到脱硅的目的;另一部分杂质,如金属氧化物,在碱熔后残留在石墨中。在此过程中,脱硅产物用酸浸出,使其中的金属氧化物转化为可溶性金属化合物,而石墨中的碳酸盐和碱浸过程中形成的酸溶性化合物等杂质与酸反应进入液体。相,然后通过过滤和洗涤与石墨分离。石墨具有化学惰性且稳定。不溶于有机溶剂和无机溶剂,不与碱液反应。除硝酸、浓硫酸等强氧化性酸外,不与许多酸发生反应,特别是耐氢氟酸;6000℃以下不与水和水蒸气发生反应。因此,石墨的性质在提纯过程中保持不变。特别耐氢氟酸;6000℃以下不与水和水蒸气发生反应。因此,石墨的性质在提纯过程中保持不变。特别耐氢氟酸;6000℃以下不与水和水蒸气发生反应。因此,石墨的性质在提纯过程中保持不变。

碱酸法提纯石墨的工艺可分为碱熔和酸水解两种工艺。碱熔过程中的主要化学反应有:

在合适的温度下,Na2O·mSiO2可形成低m值易溶于水的硅酸钠,反应物可通过水洗提纯。

碱物质与盐酸发生酸水解反应,反应如下:

碱酸法可以得到固定碳含量在99%以上的石墨制品。这种方法在工业上应用广泛,已经从人工操作的土法过渡到更先进的采用熔炉和V型槽的连续洗涤工艺。熔化过程可以在旋转管式炉中进行,也可以在手动搅拌的铸铁锅中进行,但安全性较差。熔融温度500~800℃,反应1h左右。碱的用量视矿石性质而定,一般为400-450kg/t。酸用量为450~500kg/t,常温酸洗。

碱酸法的缺点是需要高温煅烧,能耗大。而且反应时间长,设备腐蚀严重。另外,从目前的文献来看,其高纯石墨的纯度不能满足99.9%的要求。

(三)氢氟酸法

任何硅酸盐都可以被氢氟酸溶解,这种特性使氢氟酸成为处理石墨中不溶性矿物的极佳试剂。1979年以来,国内外相继开发了气态氟化氢、液态氢氟酸体系和氟化铵盐体系的提纯方法。其中以液态氢氟酸法应用最为广泛。它利用石墨中的杂质与氢氟酸反应生成氟化物和溶于水的挥发物,达到提纯的目的。主要化学反应如下:

但氢氟酸与CaO、MgO、Fe2O3等反应生成沉淀。响应如下:

为解决上述析出问题,在氢氟酸中加入少量氟硅酸、稀盐酸、硝酸或硫酸,可去除Ca、Mg、Fe等杂质元素的干扰。在氟硅酸存在下,反应如下:

氢氟酸法提纯时,预热石墨和一定比例的氢氟酸,加入带搅拌器的反应器中。完全润湿后,定时搅拌。反应器的温度由恒温器控制。达到规定时间后及时去除多余的酸,滤液循环使用,滤饼用热水洗涤至中性,脱水干燥即得产品。

氢氟酸法是一种比较好的提纯方案。它在1990年代已经工业化,在欧美比在我国更常用。由于这种方法对设备腐蚀性强、毒性大,十多年前就有人用稀酸加氟二步法去除石墨中的杂质。日本、法国等国的专利介绍,用氟化氢铵或氟化铵与含碳量为93%的石墨粉反应,可使石墨的固定碳含量提高到99.95%。鉴于氢氟酸的巨大毒性,生产过程必须有严格的安全防护和废水处理系统。

(四)氯化焙烧法

氯化焙烧法是在石墨粉中加入一定量的还原剂,在一定温度和特定气氛下焙烧,然后通入氯气进行化学反应氟硅酸钠 分解,使材料中的有价金属转化为气体相或凝聚相具有较低的熔点。氯化物和络合物逸出,与剩余成分分离,达到提纯石墨的目的。

石墨中的杂质在高温下受热,在还原剂的作用下可分解为SiO2、Al2O3、Fe2O3、CaO、MgO等简单氧化物。这些氧化物的熔点和沸点较高,见表1,而它们的氯与其他三价金属氯化物(如CaFeCl4、NaAlCl4、KMgCl3等)形成的金属络合物的熔点和沸点较低,如图1所示。表 2. 这些氯化物的蒸发提高了石墨的纯度。

以气态排出的金属配合物由于温度降低而迅速变成凝聚相,利用这一特性可以对逸出的废气进行处理。

表 1 主要氧化物杂质的熔点和沸点 %

表2 部分氯化物杂质的熔点%

测试步骤:将石墨样品和一定比例的还原剂焦炭混合在刚玉管中,在刚玉管底部设置瓷筛板和瓷球,以阻挡石墨柱的下落,封堵两端刚玉管无漏气。. 刚玉管在炉内加热,先通入氮气驱出管内空气,防止石墨在高温下氧化。达到设定温度时,关闭氮气,开始通入氯气。氯化反应产生的挥发性氯化物或络合物通过冷凝瓶,经过滤后排入大气。氯化反应一定时间后,关掉氯气,

氯化焙烧法具有节能、净化效率高(>98%)、回收率高等优点。氯气的毒性、强腐蚀性和严重的环境污染在一定程度上限制了氯化焙烧工艺的推广应用。当然,这种工艺很难生产出极高纯度的石墨,而且工艺系统也不够稳定,这也影响了氯化法在实际生产中的应用。这种方法需要进一步改进和改进。

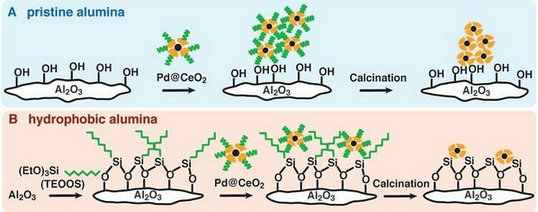

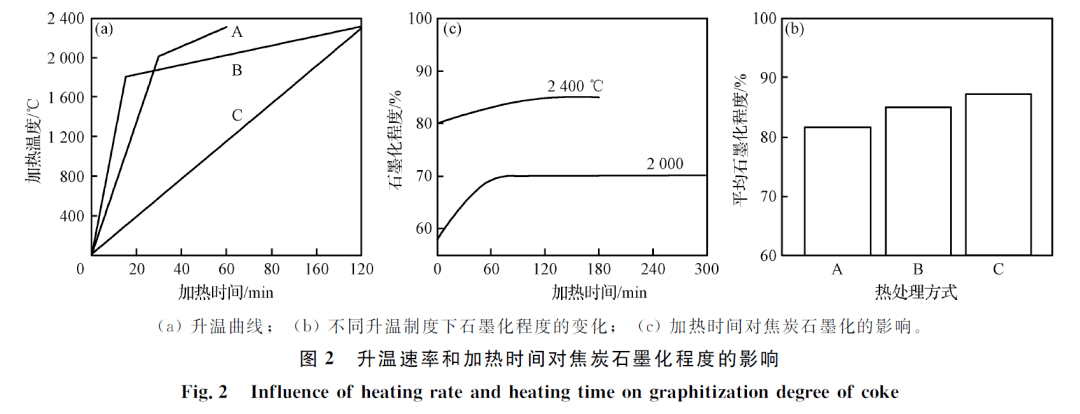

(五)高温净化法

石墨是自然界熔点和沸点最高的物质之一,熔点3850±50℃,沸点4500℃,而硅酸盐矿物的沸点在2750℃以下(石英沸点)点),而且石墨的沸点远高于其中所含的杂质。硅酸盐的沸点。这一特性是石墨高温提纯的理论基础。

将石墨粉直接放入石墨坩埚中,在惰性气体和氟利昂保护气体的净化炉中加热至2300-3000℃,并保持一段时间,石墨中的杂质会溢出,从而实现石墨的提纯。高温法一般以含碳99%以上的高碳石墨为原料,采用浮选或化学法提纯,石墨可提纯至99.99%。例如,通过进一步改善工艺条件,可以提高坩埚的质量。氟硅酸钠 分解,纯度可达99.995%以上。

高温法可生产99.99%以上的超高纯石墨,但要求原料的固定碳99%以上,设备昂贵,投资大规模庞大,生产规模有限,对电炉加热技术要求严格。一定要隔绝空气,否则石墨在热空气中加热到450℃就会开始氧化。温度越高,石墨的损失越大。只有对石墨质量要求非常高的特殊行业(如国防、航空航天等)才采用高温法小批量生产高纯石墨。

二、石墨提纯方法的优缺点

浮选法是常规矿物提纯方法中能耗和试剂消耗最少、成本最低的一种,是浮选法提纯石墨的最大优势。但是,采用浮选提纯石墨只能在有限程度上提高石墨的品位。对于片状石墨,多级研磨不仅使其单体完全解离,而且不利于保护大片石墨。因此,通过浮选进一步提高石墨品位既不经济也不科学。要获得含碳量99%以上的高碳石墨,必须对石墨进行化学提纯。

(一)碱酸提纯法。碱酸提纯后的石墨含碳量可达99%以上,具有一次性投资少、产品质量高、工艺适应性强等特点。还具有常规设备的特点、通用性强(除石墨外,很多非金属矿石都可以用碱酸法提纯)等优点,碱酸法是当今我国应用最广泛的方法;其缺点是能耗大、反应时间长、石墨损失量大、废水污染严重。

(二)氢氟酸法。氢氟酸法的主要优点是除杂效率高,所得产品品位高,对石墨制品性能影响小,能耗低。缺点就是氢氟酸具有剧毒和腐蚀性,在生产过程中必须采取严格的安全防护措施,对设备的严格要求也导致成本增加。另外,氢氟酸法产生的废水剧毒。且具有腐蚀性,需要经过严格的处理才能生产,排放和环保投资也大大打消了氢氟酸法成本低的优势。

(三)氯化焙烧法。氯化焙烧法焙烧温度低、氯耗量小,大大降低了石墨的生产成本。经过处理,氯化焙烧法的回收率较高。但是,由于氯气体具有毒性和腐蚀性,对设备运行要求高,密封要求严,废气必须妥善处理,因此在一定程度上限制了其推广和应用。

(四)高温法最大的优点是产品含碳量极高,可达995%以上9.,能耗大,电费增加了生产成本,而且恶劣的生产条件也使得这种方法的应用范围极为有限,只有国防、航空航天等对石墨产品纯度有特殊要求的场合才可以考虑采用这种方法。石墨的小批量生产无法在工业上推广。

对比分析表明,几种石墨提纯方法各有优缺点。碱酸法操作方便,生产成本低,对生产条件要求较低,但生产的石墨固定碳含量低,目前来看还达不到99.@ >9%。氢氟酸法除杂效果好,产品中固定碳含量高,但氢氟酸毒性大,腐蚀性强,需要严格的安全防护措施和生产条件,废水不易处理。由于氯气的毒性和强腐蚀性,氯化焙烧法还要求严格密封。高温法可以生产出品位非常高的高纯石墨,但由于自身的局限无法推广,仅在小范围内使用。(信息来源:互联网)

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-07-14 14:05:07

2022-07-14 14:04:35

2022-07-14 09:07:22

2022-07-14 09:06:58

2022-07-12 17:04:26

2022-07-12 14:04:46

热点排行

精彩文章

2022-07-14 15:05:25

2022-07-14 13:04:19

2022-07-14 10:08:25

2022-07-11 16:04:22

2022-07-11 10:09:03

2022-07-10 11:00:42

热门推荐