时间:2022-07-25 11:01:02来源:网络整理

一种连续合成硫二甘醇的方法

【技术领域】

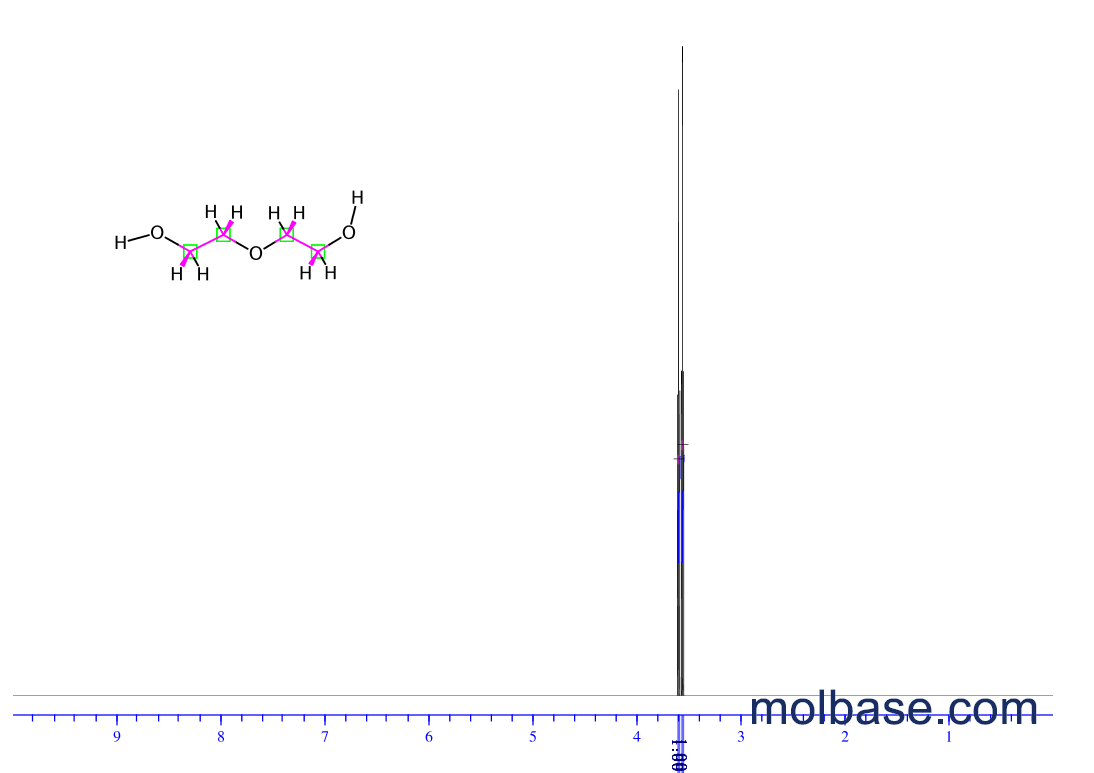

[0001] 本发明属于有机合成技术领域,涉及一种连续合成硫二甘醇的方法。

技术背景

[0002]硫代二甘醇,分子式:C4H1QS02,从分子结构上看,硫代二甘醇既是二元醇又是水溶性硫醚,可合成功能性溶剂、表面活性剂或同时具有多种功能的新材料时间。硫二甘醇作为有机合成原料的溶剂和中间体,可用于制备增塑剂、橡胶促进剂、抗氧剂、防腐剂、杀虫剂、除草剂、驱虫剂、染料助剂、油墨和印染助剂等。在工业上用作染料助剂和橡胶和塑料的抗氧剂。此外,还用于光学树脂材料、金属表面处理液、照相胶片显影和定影光敏剂、水性喷墨油墨、原油破乳剂、润滑油和液压传动液的抗氧剂、氯丁橡胶增塑剂等。 .

[0003] 目前合成硫二甘醇的技术已有报道,如US2278090、Berichte 193259、FrenchN0.769216等,其中Chichibabin提出的环氧乙烷与硫化氢反应接近15同时Neitzescu和Scarlatescu采用的生产方法提高了反应速率,反应速率仅为吸收速率的五分之一左右,使得整个合成时间相对较长;唐纳德 F.0thmerd 等人。改进后,硫二甘醇的产量提高了100-200倍,但需要加热和更高的压力。第二种常用的方法是利用氯醇和硫化钠反应生成硫代二甘醇,该方法毒性较低,原料易得,是国内外制备硫代二甘醇的通用方法。但这种方法也有其局限性,例如:反应完成后,用浓盐酸调节pH值,浓盐酸和硫二甘醇在一定条件下会发生反应,产生腐蚀性毒物,对眼睛有害,呼吸道和皮肤。影响;反应以水为溶剂,反应完成后溶液中的水量较多,减压蒸馏时间较长;反应收率较低仅为79%~86%;二甘醇,收率提高到85%~90%。

【发明内容】

[0004] 本发明针对现有技术中存在的问题,提出了一种绿色环保的工艺路线,在应用中采用活性炭负极碱金属盐催化反应,使生产率大大提高;另外,该工艺通过选择管式反应器进行反应,反应条件温和,易于控制,易于规模化生产。与其他路线相比,该工艺实现了连续生产,操作条件温和,可在常温常压下反应。静态混合控制进料均匀,管式反应器分段控温,保证环氧乙烷液相进料与气相混合,散热快,抑制副产物生成硫二甘醇,停留时间长。时间短,反应效率高。

[0005]为实现上述目的,本申请采用的技术方案如下:

[0006] 一种连续合成硫二甘醇的方法,基于管式反应器进行反应,具体步骤包括:

[0007] 安装调试反应装置,在反应管中填充催化剂,用溶剂润湿催化剂,调整硫化氢和环氧乙烷进料比,同时在0-40℃下进料环氧乙烷和硫化氢,控制20℃气液分离器,将气液分离器中略过量的环氧乙烷循环利用,得到的液体即为产品;

[0008]管式反应器的气体混合部分为静态混合器。

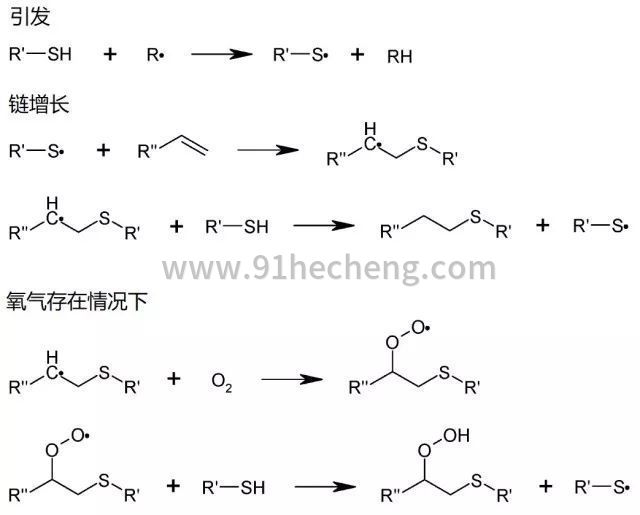

[0009] 由于环氧乙烷与硫化氢反应速度快,放热量大,该工艺采用管式反应器,反混量小,容积效率高,发热量大。反应可以及时输出,有效避免副产物的产生。同时,管式反应器无放大效应,易于实现工业化连续生产。

[0010] 该工艺中的反应器为管式反应器。管式反应器的气体混合部分采用静态混合器,压力损失小,混合效果好,保证各组分加料均匀。反应条件为常温常压,操作安全,连续生产;管内不安装移动设备,降低设备能耗和日常维护成本。

[0011] 所述工艺中反应温度为0-40°C,优选20°C。如果温度低于0°C,会增加能耗;温度高于40℃,会产生副产物,降低反应收率。

[0012]所述的催化剂为活性炭负载的碱金属盐;使用该类催化剂可以加快反应速度,缩短停留时间,更好地完成反应。

[0013] 所述碱金属盐选自碳酸钠、碳酸氢钠、碳酸钾、碳酸氢钾;

[0014] 优选的碱金属盐选自碳酸氢钠;

[0015] 所述催化剂的装载量与管式反应器的容量比为3:10~1:2;添加量过少,则停留时间延长,催化效果差;加入量过小,过大,反应管内阻力过大,影响反应器内流体的形状和反应效果。催化剂可回收利用。

[0016] 所述的溶剂为硫二甘醇;使用硫二甘醇本身做溶剂可以节省后续的分离过程。硫代二甘醇主要起润湿催化剂的作用。如果催化剂没有被润湿,就没有催化活性。硫二甘醇与催化剂负载量的质量体积比为1:1~5:3 g/ml。

[0017]所述硫化氢与环氧乙烷的摩尔比为1:2-2.3;加入量低于2当量时,反应不完全,生成部分巯基乙醇,影响质量指标;如果添加量仍为2.3当量,则回收的环氧乙烷含量过高,会产生少量二硫杂质。

[0018]硫化氢与环氧乙烷的优选摩尔比为1:2.05; 1:2.05;

时转化率和收益率更高

[0019]优选的反应温度为20℃;

[0020] 所述的气液分离器的温度为20°C ;所述工艺无三废产生,略过量的环氧乙烷在气液分离罐中回收,可循环使用。温度设定为20℃,在一定能耗范围内保证环氧乙烷与产物的有效分离。

[0021]传统氯乙醇法收率低,废水量大,后处理繁琐;采用改进后的无水无酸法原料成本高,对技术和设备要求高;传统环氧乙烷法反应时间长,反应条件为高温高压,还需进行后蒸馏处理。反应时间、进料方法和管式反应器类型都不同。本应用中,常温常压,液相进料环氧乙烷,管式反应器加静态混合器,溶剂采用硫二甘醇,无需后续分离。

[0022]本发明采用管式反应器进行反应,操作简单,条件温和,绿色环保,不产生三废,催化剂可重复使用;烷烃可循环使用,缩短了生产周期,降低了生产成本;可进行连续反应,产品纯度可达98%-99.5%;硫化氢的转化率可达99%以上,以硫化氢计,硫二甘醇的收率可达92-99%。

【具体实现方式】

[0023] 本发明所用原料均为市售产品。本发明的具体工艺步骤通过以下实施例进行说明,不应理解为仅限于以下实施例。基于本发明上述内容所实施的所有技术均属于本发明的保护范围。

[0024]催化剂制备:对活性炭进行酸化、水洗预处理,烘箱110℃干燥2小时。称取10g活性炭,加入一定体积的水,超声半小时,根据吸水率计算载体所需溶液体积。根据活性炭质量配置相应体积的碳酸盐饱和溶液,混合均匀,浸渍36小时后,120℃烘箱4小时,即得催化剂。

[0025] 实施例一

[0026] 一种硫二甘醇的连续合成方法,其特征在于在管式反应器中反应,具体步骤包括:

[0027] 安装调试反应装置,在100mL反应管中填充30mL活性炭负载碳酸氢钠催化剂,用50g溶剂润湿催化剂,制备500g质量分数为20%取环氧乙烷-硫二甘醇溶液,控制反应温度20℃,压力0MPa,同时通入环氧乙烷和硫化氢,摩尔比1:2.05,产物通过装有管式反应器催化剂,控制气液分离罐温度20℃,在气液分离罐中回收环氧乙烷4.lg,纯度99.9%;用氮气吹扫得到硫二甘醇582.31g,含量99.5%,硫化氢收率为99.02%。

[0028] 实施例二

[0029] 一种连续合成硫二甘醇的方法硫二甘醇,其特征在于在管式反应器中反应,具体步骤包括:

[0030]安装调试反应装置

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-07-25 09:02:13

2022-07-25 09:01:35

2022-07-23 17:00:42

2022-07-22 13:01:16

2022-07-22 11:01:49

2022-07-22 10:02:02

热点排行

精彩文章

2022-07-25 09:02:04

2022-07-24 15:02:32

2022-07-23 11:04:24

2022-07-22 14:01:41

2022-07-22 12:02:08

2022-07-22 09:02:42

热门推荐