时间:2022-05-07 15:02:33来源:网络整理

第26卷第2期辽宁化工卷。26、1997年3月2日辽宁化工1997年3月制备对叔丁基苯酚新工艺①②杜飞邹作英()()抚顺化工研究设计院抚顺113006辽宁省石油化工规划设计院沉阳110003摘要新工艺本文介绍的制备方法是采用HY型分子筛催化剂,苯酚和异丁烯为原料路线,在加压反应器中进行催化烷基化反应,合成对叔丁基苯酚。实验表明,新工艺具有苯酚转化率高、产品选择性高、原料成本低等优点,适合工业化生产。关键词 对叔丁基苯酚 催化剂 新工艺 烷基化反应 迄今为止,我国' 对叔丁基苯酚产品已广泛应用于精细化工领域 1 前言,消费量逐年增加。目前,对叔丁基苯酚是重要的精细化工行业,其原有产能已达到4500t/a,是最大的设备产能。国内工业生产始于 1960 年代。高达1000吨/年。基于现有的工艺技术原理和工艺装备,人们在精细化工领域已经广泛发展,与欧美发达国家相比,还有很大差距。因此,域的应用。例如,

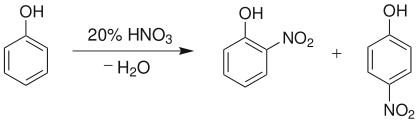

酚醛树脂、合成橡胶的硫化剂、氯丁橡胶2对叔丁基苯酚生产工艺的增粘剂、高牢度的表面涂料、油漆、凹版印刷油墨等。此外,对叔丁基苯酚还可用作橡胶. 通常,对叔丁基苯酚是由异丁烯制得,苯酚是生橡胶、肥皂、氯代烃、硝化纤维素等生产洗涤材料的稳定剂,经催化烷基化制得。. 洗衣精中间原料 [1] CH390~130 ℃ HO+ CH CHOC (CH ) + 烷基酚副产物 23 3CatCH3 传统酸催化剂有硫酸、磷酸,三氟化用硫酸催化剂,叔丁醇是烷基酚烷烃硼、氟化氢、三氯化铝等 以改进传统的基于催化剂的反应工艺。得到烷基化反应液,经中和、水洗,解决了生产带来的环境污染等一系列问题。白土、杂多酸[2]、强酸性阳离子交换树脂、次酚筛[3]等固体酸催化剂。实践证明,固体酸催化叔丁醇→中和→水洗→结晶分离→干燥→产物反应剂,特别是合成分子筛,是生产对叔丁基苯酚硫酸的较有效的催化剂,也是近年来最有效的催化剂。近年新工艺 图1.国内最早生产对叔丁基苯酚工艺流程的发展方向[4]。

该工艺的主要缺点:生产工艺路线长,采用国内最早的工艺方法生产对叔丁基苯酚的设备投资大,操作条件差,能源和原料消耗大,产品①公,38岁,高级工程师;②女,36岁,工程师。© 1994-2010 中国学术期刊电子出版社。版权所有。第26卷第2期杜飞等:一种制备对叔丁基苯酚的新工艺77 质量较差。特别是在中和和洗涤过程中,产生大量含有表2中烷基化溶液的苯酚废水,造成严重的环境污染。材料的催化反应/% 换位反应/% 目前国内厂家常用的工艺方法,异丁烯 0.19 0.07 苯酚 30.17 22.16 强酸阳离子交换树脂作催化剂,流化床对叔丁烯 33 。92 75 。92 三相反应器,异丁烯、苯酚在邻叔丁基苯酚中的比例 10. 19 1. 622,4 二叔丁基苯酚 23. 17 0. 84 反应在约125℃,保持液料有一定的停留时间,2、4、6-三叔丁基苯酚0.41-完成连续催化反应。

制备烷基化液体混合物,通过间歇精馏分离产物。其工艺流程如下: 3、新工艺制备方法 苯酚合成反应 以苯酚和异丁烯为原料,分子筛催化剂、异丁烯催化剂间歇精馏间烷基化液、间歇烷基化反应、间歇精馏制备对叔丁基苯酚。图2 我国常用的对叔丁基苯酚生产工艺流程图 工艺流程如下: 苯酚催化剂 表1 烷基化液组成 异丁烯烷基化液精馏产物 逆向原料质量分数/%催化剂反应↓ 苯酚 30.54催化剂邻叔丁基苯酚3.40图。图3 新制备方法对叔丁基苯酚59生产对叔丁基苯酚工艺流程图。33.1 烷基化反应 2,4 二叔丁基苯酚 6.70 1L C 在KPQ20型磁力搅拌高压釜中,一次加入苯酚的转化率控制在50%~60%,苯酚200g和Hy型合成沸石3g选用催化剂,氮含量为92.6%。首先利用树脂的连续反应产生工作气体置换,然后缓慢升温,当开始搅拌充分使原料工艺进行时,烷基化液也与固定床催化剂混合异构化。当釜内温度升至110-135℃时,副产物烷基苯酚经Sy转化和转位反应进一步转化为p-O2A异丁烯计量泵。70 at 1L C KPQ20型磁力搅拌釜中,单程加入苯酚的转化率控制在50%~60%,选用苯酚200g,Hy型合成沸石催化剂3g,氮气92.6%。首先利用树脂的连续反应产生工作气体置换,然后缓慢升温,当开始搅拌充分使原料工艺进行时,烷基化液也与固定床催化剂混合异构化。当釜内温度升至110-135℃时,副产物烷基苯酚经Sy转化和转位反应进一步转化为p-O2A异丁烯计量泵。70 at 1L C KPQ20型磁力搅拌釜中,单程加入苯酚的转化率控制在50%~60%,选用苯酚200g,Hy型合成沸石催化剂3g,氮气92.6%。首先利用树脂的连续反应产生工作气体置换,然后缓慢升温,当开始搅拌充分使原料工艺进行时,烷基化液也与固定床催化剂混合异构化。当釜内温度升至110-135℃时,副产物烷基苯酚经Sy转化和转位反应进一步转化为p-O2A异丁烯计量泵。氮含量为92.6%。首先利用树脂的连续反应产生工作气体置换,然后缓慢升温,当开始搅拌充分使原料工艺进行时,烷基化液也与固定床催化剂混合异构化。当釜内温度升至110-135℃时,副产物烷基苯酚经Sy转化和转位反应进一步转化为p-O2A异丁烯计量泵。氮含量为92.6%。首先利用树脂的连续反应产生工作气体置换,然后缓慢升温,当开始搅拌充分使原料过程中,烷基化液也与固定床催化剂混合异构化。当釜内温度升至110-135℃时,副产物烷基苯酚经Sy转化和转位反应进一步转化为p-O2A异丁烯计量泵。

以R=0.85~1.1:1的比例加入全部异丁烯树脂,催化连续反应过程,大大缩短了生产原料。保持釜内温度110~135℃,压力0.2~0.0%,减少设备投资和原料消耗,更重要的是6MPa。反应过程约1~1.5h完成,此时釜内环境污染问题得到解决。压力下降到接近大气压。过滤除去催化剂,早在 1960 年代西德的 Hiils 公司使用树脂状反应混合物得到烷基。表3 烷基化液体组成催化、连续反应生产对叔丁基苯酚的工艺[6]。合成分为两个步骤。首先将苯酚和异丁烯以原料质量分数/%对叔丁基苯酚86.53 100~200℃混合,得到烷基化反应得到的邻叔丁基苯酚在4.51℃混合。5. 362 ,4 二叔丁基苯酚 3 . 苯酚通过固定床催化剂层在200℃下进行00易位反应,将副产物烷基苯酚转化为对叔丁基苯2、4、6三叔丁基苯酚丁基苯酚0.59苯酚产品。两步反应的物料组成见表2。 3.2 产物精馏 近年来国外合成对叔丁基苯酚的技术称取上述烷基化溶液适量,蒸馏1000ml,提出了许多烷基化反应新反应器的新催化剂。苯酚和异丁烯以原料质量分数/%对叔丁基苯酚86.53 100~200℃混合,得到烷基化反应得到的邻叔丁基苯酚在4.51℃混合。5. 362 ,4 二叔丁基苯酚 3 . 苯酚通过固定床催化剂层在200℃下进行00易位反应,将副产物烷基苯酚转化为对叔丁基苯2、4、6三叔丁基苯酚丁基苯酚0.59苯酚产品。两步反应的物料组成见表2。 3.2 产物精馏 近年来国外合成对叔丁基苯酚的技术称取上述烷基化溶液适量,蒸馏1000ml,提出了许多烷基化反应新反应器的新催化剂。苯酚和异丁烯以原料质量分数/%对叔丁基苯酚86.53 100~200℃混合,得到烷基化反应得到的邻叔丁基苯酚在4.51℃混合。5. 362 ,4 二叔丁基苯酚 3 . 苯酚通过固定床催化剂层在200℃下进行00易位反应,将副产物烷基苯酚转化为对叔丁基苯2、4、6三叔丁基苯酚丁基苯酚0.59苯酚产品。两步反应的物料组成见表2。 3.2 产物精馏 近年来国外合成对叔丁基苯酚的技术称取上述烷基化溶液适量,蒸馏1000ml,提出了许多烷基化反应新反应器的新催化剂。将得到的烷基化反应得到的邻叔丁基苯酚在4.51℃下混合。5. 362 ,4 二叔丁基苯酚 3 . 苯酚通过固定床催化剂层在200℃下进行00易位反应,将副产物烷基苯酚转化为对叔丁基苯2、4、6三叔丁基苯酚丁基苯酚0.59苯酚产品。两步反应的物料组成见表2。 3.2 产物精馏 近年来国外合成对叔丁基苯酚的技术称取上述烷基化溶液适量,蒸馏1000ml,提出了许多烷基化反应新反应器的新催化剂。将得到的烷基化反应得到的邻叔丁基苯酚在4.51℃下混合。5. 362 ,4 二叔丁基苯酚 3 . 苯酚通过固定床催化剂层在200℃下进行00易位反应,将副产物烷基苯酚转化为对叔丁基苯2、4、6三叔丁基苯酚丁基苯酚0.59苯酚产品。两步反应的物料组成见表2。 3.2 产物精馏 近年来国外合成对叔丁基苯酚的技术称取上述烷基化溶液适量,蒸馏1000ml,提出了许多烷基化反应新反应器的新催化剂。苯酚通过固定床催化剂层在200℃下进行00易位反应,将副产物烷基苯酚转化为对叔丁基苯2、4、6三叔丁基苯酚丁基苯酚0.59苯酚产品。两步反应的物料组成见表2。 3.2 产物精馏 近年来国外合成对叔丁基苯酚的技术称取上述烷基化溶液适量,蒸馏1000ml,提出了许多烷基化反应新反应器的新催化剂。苯酚通过固定床催化剂层在200℃下进行00易位反应,将副产物烷基苯酚转化为对叔丁基苯2、4、6三叔丁基苯酚丁基苯酚0.59苯酚产品。两步反应的物料组成见表2。 3.2 产物精馏 近年来国外合成对叔丁基苯酚的技术称取上述烷基化溶液适量26 二叔丁基苯酚,蒸馏1000ml,提出了许多烷基化反应新反应器的新催化剂。

精馏柱为20×1400mm,内装不锈钢工艺法。尤其是以合成沸石分子筛为催化剂26 二叔丁基苯酚,滚环填料,尺寸2×3mm,理论压力30块左右的条件下,合成反应过程可实现大塔板数。减压下按表4条件进行精馏操作,反应过程的经济技术指标有较大提高。苯酚单3.3测试结果转化率为91.0%~95.3%;对叔丁基苯酚产品以苯酚为基础,反应结果列于表选择性89.5%~94.2%[7]。5个;以质量分数表示的整流测试结果见表6。 © 1994-2010 中国学术期刊电子出版社。版权所有。辽宁化工有限责任公司 1997 年 3 月 78 表 4 精馏操作条件(2)烷基化液中产品含量高,使初级精炼项目的前馏分产品分馏收率和全精馏收率均高,相同设备条件下,塔顶真空度/k Pa90.6~96.098.6精馏产物,新工艺方法产能大,能耗低,塔顶温度/℃90~130130塔釜温度/℃130~150150~170 产品质量易于保证,釜内残留重组分易于回收利用,回流比2~3:13:1,残渣少被排放到外面。使初级精炼项目的前馏分产品分馏收率和总精馏收率均较高。同等设备条件下,塔顶真空度/k Pa90.6~96.098.6精馏产品,新工艺方法产能大,能耗低,塔顶温度/℃90~130130塔釜温度/℃ 130~150150~170 产品质量易于保证,釜内残留重组分易于回收利用,回流比为2~3:13:1,外排残渣少. 使初级精炼项目的前馏分产品分馏收率和总精馏收率均较高。同等设备条件下,塔顶真空度/k Pa90.6~96.098.6精馏产品,新工艺方法产能大,能耗低,塔顶温度/℃90~130130塔釜温度/℃ 130~150150~170 产品质量易于保证,釜内残留重组分易于回收利用,回流比为2~3:13:1,外排残渣少.

设备效率高,原料消耗项目质量分数/%低,具有较高的开发和工业生产价值。近年精馏平衡收率为97.6。叔丁基苯酚广泛用于精细化工产品,一次精馏收率为83.7。因此,有必要以技术进步推动工业品整改总收率95.0生产的发展,以满足日益增长的市场需求。目前,经精馏得到的对叔丁基苯酚产品,国内现有生产工艺的气相色谱纯度仍有待提高,提高≥98.0%;熔点≥98.5℃;其他指标都达到了高位,

迄今为止,尚未实现在工业生产中有效使用的催化剂。因此,有必要尽快将这一新工艺技术应用于工业化生产规模,提高工艺技术水平和工业化生产4.1所讨论的经济效益,填补国内叔丁基催化剂新生产( 1) 使用叔丁烯)。Hy型合成沸石催化剂是该技术中苯酚的空白。提出新工艺方法的关键,与磺酸离子交换树脂相比,具有目标对照品反应活性和选择性更高、杂质种类少等优点。数据见表5 1 周应豪。国外化学工业,1980 ( 1 1): 18 可以解释。另外,通过实验比较,树脂催化剂 2 反应动力学和催化快报。1992, 46 ( 1) : 17 不仅选择性低,副反应多,而且在反应温度 3 × имияиТехнология ТолливИмасел 范围内具有强氧化性。 1989 ( 10) : 38 , 其中制造部分烷基酚产品碳 4 工业与工程化学,产品研究与开发. 1990 , 29 (1) : 29 ),烷基化溶液呈深黑色,胶体聚合物含量高。从而使部分烷基酚类产品碳4工业与工程化学、产品研发。1990 , 29 (1) : 29 ),烷基化溶液呈深黑色,胶体聚合物含量高。从而使部分烷基酚类产品碳4工业与工程化学、产品研发。1990 , 29 (1) : 29 ),烷基化溶液呈深黑色,胶体聚合物含量高。

5刘继堂。河北化工, 1990 ( 1) : 32 以及该过程中催化剂反应温度下得到的烷基化溶液, ( )6 DE : 196 1 1 444 : 346 外观为浅棕色,澄清透明,均匀如果不进行转位异构化 7 DE : 1986 3 (443) : 736 反应,也可以获得满意的反应结果。制备对叔丁基苯酚的新技术HY沸石催化剂在高压釜中引入苯酚与异丁烯反应制备叔丁基苯酚的催化烷基化工艺新技术,实验结果表明该工艺具有苯酚覆盖率高、覆盖率高等优点。产品选择性高,原料成本低。轻松满足工业化生产的需要。KEYWORD : pterButylp henol , Catalyst , New Technology , Alkylated Liquid() 1996 年 10 月 29 日接收 © 1994-2010 中国学术期刊电子出版社。版权所有。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-05-07 15:02:33

2022-05-07 13:58:04

2022-05-07 11:58:03

2022-05-07 10:58:09

2022-05-07 09:58:03

2022-05-07 08:58:03

热点排行

精彩文章

2022-05-07 14:58:04

2022-05-07 13:58:07

2022-05-07 11:58:06

2022-05-07 10:58:11

2022-05-07 09:58:06

2022-05-07 09:01:21

热门推荐