时间:2022-06-17 14:00:59来源:网络整理

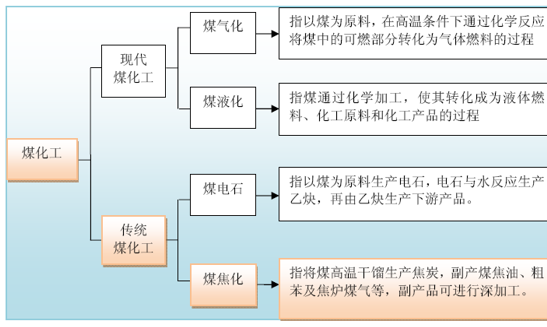

焦化行业现状及焦化工艺发展 摘要:本文以大量有关焦化的文献为基础,全面介绍了我国焦炭的市场和生产情况。分析了国内外焦化行业的生产技术、产品供需、副产品回收利用等一系列问题,提出了焦化行业发展的建议。关键词:焦化;焦炉;焦化厂;煤炭;资源;发展;现状 虽然高炉富氧喷煤和直接还原炼铁技术的发展降低了冶金行业对焦炭的需求,但普遍的看法是,至少20到30年以后,没有焦炭的炼铁工艺将无法使用。 它将大规模替代目前的高炉炼铁方式,焦炭仍将是未来钢铁生产的主要原料。近几十年来,世界焦化工业取得了长足的进步。较早研制的大容量焦炉、捣固焦炉、干熄焦等先进工艺在实际工业生产作业中得到完善;日本的焦炭成型工艺、德国的巨型焦化反应器、美国的无回收焦炉、前苏联的垂直连续分层焦化工艺等近30年发展起来的新工艺、新技术,加速了工业化进程。我国焦化工业近20年来发展迅速:以宝钢二期工程6m焦炉为代表的中国焦炉技术已达到国际水平;捣固焦技术与装备、干熄焦技术、型煤焦化技术加快推进;已建成铸造焦和热压焦装置。

可以说,与国际先进水平的差距正在逐渐缩小一、国内焦炭市场现状1.1国内焦炭市场保持稳定国内焦炭市场保持稳定。目前,主要城市焦炭价格已达到阶段性高点,焦化厂利润也相对增加。为使钢厂采购正常,焦炭市场价格不会出现太大波动。部分龙头城市焦炭市场仍有市场份额,市场价格仍有上涨空间。现阶段,焦煤价格呈上涨趋势。今日,山西低硫主焦煤含税价格已达1700元,焦炭原料一直处于“吃紧”状态。一是预计近期焦炭市场价格变化不大,部分焦化集团月底制定的指导价也应与市场价格保持一致。河北二级冶金焦出厂价含税1850-1900元,准一级冶金焦出厂价1980-2070元,准一级冶金焦价格临汾含税1880元,二级冶金焦含税价格1880元。车板价格1780元,东北地区含税再生冶金焦主流价格1900。1.2焦化行业扭亏前景仍不容乐观。我国焦化行业连续9个月限产。据国家统计局快讯,今年前5个月,全国规模以上焦化企业生产焦炭12641万吨,同比减少1005.64万吨,减少7.4%。

其中,山西焦化行业前5个月减产焦炭1220万吨,同比下降32.5%。今年7月,山西焦化行业协会仍要求其会员实施50%的限产。目前焦炭市场价格有所回升,独立焦化企业生产逐步恢复。然而,今年前五个月,国内焦炭企业整体亏损达到7.25亿元,300多家企业仍处于整体亏损的困境。不过,预计下半年焦化产品市场仍将基本无好转。金干表示,煤焦油、粗苯及其深加工焦化产品出口大幅下降,国内销售价格低迷,同时受低价甲醇进口影响。焦化企业利润空间严重。挤压,焦化行业整体亏损前景仍不容乐观二、国内焦炭生产现状2.1 国内焦炭现状 1993年,我国焦炭产量已居全国第一占世界总产量的1%左右/3,随着我国焦化工业的快速发展,还在逐年增加,2005年上升到53.5%,2006年上升到57.0%。2006年我国出口1450吨焦炭。占世界贸易总额的45%以上;我国表观焦炭消费量2.83,占全球表观焦炭消费量的54%以上。我国已成为名副其实的世界焦炭生产、消费和贸易大国。 2.2 国内焦炭生产现状 我国焦炭生产覆盖全国29个省市自治区。也就是说,除了西藏和海南,我国大陆29个省区都有焦炭生产,但产能分布很不均衡,基本分布在华北、华东、华中、东北五个地区和西南地区。

2006年全国焦炭产量29768吨,其中机焦26279 88.28%;土焦和改良焦约1450万吨,占比4.9%;焦炭 1784 在我国焦炭产量排名前十的省份中,陕西省基本生产半焦。产能占全国半焦产能约58%:内蒙古主要生产半焦,产能占全国半焦产能近25%:山西、云南等省半焦生产量,外省均为冶金焦。冶金焦的主要生产省份是山西、河北、山东、河南、辽宁、江苏、四川、云南和上海,总产量占我国冶金焦产量的80%左右。我国半焦生产主要集中在陕蒙晋宁三省交界处。产量最大的是陕西榆林神府地区和内蒙古伊齐、准齐。 2006年全国半焦产量约1800支三、国内炼焦煤资源现状3.1炼焦煤已查明资源储量主要包括炼焦煤、1/3炼焦煤、煤气煤、肥煤、瘦煤、贫瘦煤等煤种,属于中变质烟煤,已查明资源储量2758.6亿吨。它占所有已查明煤炭储量的 26.24%。可见的。 . 最好的炼焦煤——炼焦煤仅占我国已查明煤炭资源总储量的6.2%。气煤和1/3的炼焦煤储量约为2.炼焦煤资源量和储量。我国焦煤资源主要集中在山西省。全省焦煤资源占全国资源的56%。已查明资源量高达1544.54亿吨。我国炼焦煤资源分布见表2。我国炼焦煤资源分布3.2垂直深度小于1000的为1.844万亿吨,预测的垂直深度小于2000的资源为4.5521万亿吨,其中炼焦煤约占29%。

预测焦煤资源分煤种分布如图1所示,我国预测焦煤资源区域分布见表。可以看出,华北地区将成为我国重要的焦煤产区。 四、国内外焦化技术进展4.1 针对传统焦炉环保治理成本高的问题,1980年代后期美国和澳大利亚引进了无回收焦炉气体处理和回收装置。一种新设计的无回收焦炉,利用余热产生蒸汽并发电。无回收焦炉优点:(1)焦化工艺简单,设计和基建投资成本低;(2)取消煤气回收装置不会产生焦油和酚水等)污染物,环保(3)负压运行解决炉门漏气,使排废能量降到最低;(4)余热利用,从炼焦生产的一般规律和缺乏回收焦炉的生产特点入手炼焦煤气炉工 (平装),非回收焦炉存在以下主要问题:(1)煤耗高,炼焦煤窄煤源。由于炉顶空间大,煤在塑性阶段可以自由膨胀,导致炉顶焦炭结构松散,质量差,需要淘汰。通过使用低挥发分的煤炭含量和良好的焦化性能; (2)部分煤和焦炭燃烧,结焦率降低;(3)无回收焦炉仍有空气污染;(4)加热控制方法简单且焦炭均匀性差;(5)炉龄短,维护量大;(6)产生的蒸汽出电、出电的方式也是需要考虑的问题。山西环达股份有限公司将捣打煤与无回收焦炉相结合,在侯马建设L9无回收焦炉。

有关专家认为,已投产的19孔炉存在以下问题:(1)炉体使用的高铝砖有误;(2)烟道不对;(3)炉体内部结构多处不合理;(4)装煤车等设备远未通过测试。基于以上情况,相关专家认为,我国不可能大量建设非循环焦炉。电能的出路,尽量少用焦炉煤气,也可以建无余热焦炉,带热回收装置。4.2大容量焦炭近年来,国外焦化企业技术改造的主要方式是更换老旧的焦炉。 ke 与现代大容量焦炉。报道称,大容积焦炉的最大优势在于节省了基础设施投资。但国内专家认为,焦炉越大越好。与4.3m捣固焦炉相比,6m焦炉无论是相对资金投入还是焦炉的改进。煤种在质量和适用范围方面没有优势。国产4.3m捣固焦炉投产后,国内焦化行业可能对6m焦炉进行重新评估。大容积焦炉存在的问题:美国大型焦炉所有容积焦炉均出现砌体过早损坏。美国黑色冶金设计院确定,焦化室高度为6m的焦炉平均使用寿命为15年;焦化室高度为7m的焦炉必须供应配煤成分较好的煤,以保护砌体,保证正常生产作业;美国和英国钢铁公司的雷德卡冶金厂证实,大容量焦炉不适合煤炭预热。

显然,大容积焦炉在各方面都比传统焦化室焦炉有更高的要求。因此,虽然大型焦炉是发展方向,但各国应根据本国国情、技术水平和装备制造水平,确定焦炉规模和规模。 4.3 巨型焦化反应器 巨型焦化反应器的研制是为了克服传统箱式焦炉大型化造成的炉壁变形等诸多因素的限制。 1980年代后期,以德国为主的欧洲焦化专家提出了单室巨型焦化反应器与煤的预热和干熄焦相结合的方案。巨型焦化反应器的商业化受到以下因素的制约:随着单个巨型焦化反应器单元变成多个巨型焦化反应器单元的炉库,用于焦化和焦化操作的机械必须设计为可以移动,这将大大增加重量。机器。随着煤炭预热装置能力的大幅度提高,对系统的可靠性要求也会随之提高。干熄焦与煤预热相结合的大型生产装置有待进一步发展。发展。专家认为这将得到解决。以上问题不存在技术障碍,主要问题是需要大量资金,需要依靠大型项目来实施。 4.4 日本SCOPE21焦化技术 该技术的特点是加入50%的非粘性煤,在炉前快速预热至350~400℃,使煤接近热分解温度,从而改善煤 为提高凝聚力,预热煤中的细粉经热压后与粗煤混合装料。因此,增加了装煤的容重(约850公斤/立方米),焦炉采用高导热70毫米~75毫米炉墙砖,在焦炉内加热至700~800焦饼,放入他们在干淬。对预储焦段进行再加热,使焦饼终温达到1000℃左右。

各国焦化同行正在等待这一过程的工业实践结果。 4.5 捣固焦炉 捣固焦炉的诸多优点在此不再详述。过去捣固焦炉的高成本已通过捣固机的运行效率提高一倍,并在捣固焦炉上使用大容积的焦化室来弥补。捣固工艺的进一步研究课题是进一步对捣固箱进行现代化改造,以降低捣固工序的能耗,缩短捣固和压实时间,提高整个煤饼的密度均匀性。与先进国家相比,我国捣固焦炉发展缓慢,主要是捣固技术落后,捣固机锤头少。重量轻,捣锤给煤分配和游泳均采用手动操作。此外,捣固频率低、自动化程度差,使大型捣固焦炉的进展缓慢。因此,要在我国实现大型捣固焦炉,需要引进国外先进设备或引进捣固机械软件。 4.6干熄焦干熄焦技术特点:(1)节能效果显着;(2)环境效益好;(3)提高焦炭质量,优化高炉生产)。干法淬火技术最早盛行于前苏联,与传统的直接CD淬火技术不同,美国克雷斯公司研制出世界上第一台间接CD淬火装置,并安装在伯利恒钢铁公司Que Point工厂,试验样机运行演示该装置的主要部分是车辆携带的外冷密封储炭箱,当焦炭被推入时,焦炭箱与炭化室对齐密封,送至冷却台冷却,冷却后的焦炭箱被送至密闭焦炭库,焦炭由皮带输送机卸出。

整个过程在密封状态下进行,据说可以减少 90% 以上的焦化粉尘和碳氢化合物排放。前苏联东方煤化工研究所提出炼焦煤气炉工 (平装),炼焦煤预热和红焦干熄焦在一套设备中同时完成。这个过程可以完全消除污染物排放到大气中。指标有所改善。 4.7型焦工艺开发 型焦工艺目的:(1)扩大焦煤来源。试验表明,焦化工艺可使非粘性煤和弱粘性煤的利用率达到60%~100 %;(2)使焦化在密闭连续装置中运行,彻底解决污染问题。高炉试验结果表明,焦炭在高炉内最多可使用30%,即焦炭不能完全替代常规焦炭。为此,日本钢铁联合会从 1994 年开始开发了一种新的焦炭工艺。新焦炭工艺的特点:(1)通过在( 2)通过增加炉壁导热系数和高温等措施装载煤的温度预热使焦炉的产能提高到300%; (3)煤炭中温干馏和干馏产品在干熄焦装置预贮室中进行高温加热提质,比常规焦炉节能20 %; (4)焦炉所有开口均密封严密,红焦气密输送和预热煤脉冲输送,可大大减少环境污染。

为实现焦炭新工艺的产业化,需要解决以下问题:(1)焦炭的透气阻力是箱式炉焦的2倍,使用高炉中大量焦炭有限;(2)焦炭生产能耗高于箱式炉。4.8 型煤炼焦 炼焦用型煤炼焦煤炭在世界上已有几十年的历史,由于型煤密度的增加,另外,型煤中的粘结剂提高了煤的粘结性能,因此可以提高焦炭质量或减少使用高-优质焦煤不降低焦炭质量,型煤比例不断增加,生产试验表明,型煤比例每增加10%,焦炭强度指标DI1150/15增加约0.7%~1.1%,和反应后的强度公司增长约 2.2%。当型煤比例提高到30%时,DI150/15可提高2%,10可提高2%~4%。中国包头钢铁焦化厂等单位一直在开展型煤炼焦的工业化试验。对于消化吸收工作,中国已经具备设计工厂的能力,但关键设备仍需引进。 4.9 垂直连续分层焦化工艺研究焦化新工艺。测试经历了三个阶段:实验室测试阶段、半工业测试阶段、工业测试阶段。装置主要工艺参数:2个立式炭化室(含熄焦段),推焦行程300mm,推焦周期20min-30min,一次装煤量400kg-420kg,焦化时间7h- 8h,产能30t/d。

该装置对我国一批气煤的试验表明,在连续层状焦化装置中,单一气煤可以生产出所需质量的冶金焦。工艺特点:煤被压实(堆积密度可达1000kg/m3)并分段控制升温速度,提高煤的粘结性能,提高焦炭质量,有效拓宽炼焦用煤范围,与传统工艺不同,相比而言,可节省70%的肥煤和焦煤;系统封闭连续,自动化程度高。具有良好的推广应用前景,但要实现规模化工业化生产,在装煤作业中,顺利脱焦和大规模安装仍需进一步改进。4.10 煤炭预热技术不仅可以将炼焦煤的范围扩大到高挥发分煤,同时也拓展到石油焦等半无烟煤和低挥发份惰性材料,目前俄罗斯首家年产107焦炭的煤预热工业装置西西伯利亚钢铁厂7号焦炉采用ssia,采用气体热载体预热煤。焦炉 用预热煤炼焦时,产能提高40%左右,可多使用20%~25%的弱粘性煤,炼焦热耗降低10%~12%。美国、英国、日本采用煤预热装置; Sysco焦化厂已建成40t/h热力机组,根据试验结果还将建设100t/h机组。然而,焦炉砖出现在美国大容积焦炉和英国钢铁公司的两个焦炉使用煤预热装置。对身体造成过早的伤害。 五、焦化行业未来发展方向5.1 中国生产的冶金焦质量与除宝钢外的发达国家相比相差甚远。

为适应大型高炉和高炉富氧喷煤技术,必须提高焦炭质量。目前,我国具备采用新型焦化技术的条件。随着国家限制土焦政策的实施,焦化行业焦炉机组的新建、改建、扩建将是必然趋势。为了赢得高起点,国内焦化行业应该利用这个机会进行多次焦炉改造和大修。宜采用国际先进、产业化程度高的新技术新装备,实现焦化生产的高效、优质、低耗、低污染和操作控制自动化,使我国焦化水平再上新台阶5.2 焦化产品生产工艺的发展基于以下考虑:(1)化工产品回收投资高,美国非回收焦炉存在重大缺陷;( 2)焦化废气裂解成还原气未来可与直接还原炼铁结合,在第二届国际焦化大会上,欧洲焦化专家提出了两种焦化产品(焦炭和还原气)的生产工艺。国内专家认为,两种焦化产品生产过程中存在技术问题,燃气热裂解装置与焦炉。因此,建议结合我国国情,发展三种产品(焦炭、煤焦油和还原气)的焦化生产工艺。 5.3 产业结构调整5.3.1 焦炉向规模化、焦化向集群化发展(1)有利于回收、综合利用和深焦化副产品的回收加工利用程度与焦化规模密切相关,是最能体现“规模效应”的行业之一。

焦化厂如果达不到一定规模,不仅不利于焦炭本身经济效益和竞争力的提高,更不利于副产品的有效回收利用。 (2)有利于焦化厂整体水平的提高。大型焦炉有利于降低煤耗和吨焦能耗;同等规模下,可降低投资规模,减少炉数和阵发性污染,提高劳动生产率,提高焦炭质量。大型焦炉是焦化企业实现可持续发展的最基本条件同时,钢铁企业必须同步建设干熄焦装置;独立焦化企业在建设干熄焦装置的同时,减少酚氰废水的发生,妥善处置酚氰废水。(3)是有利于节能减排、保护生态环境和发展循环经济的焦炉类型可根据设备建设规模、当地资源等情况进行选择。偏远地区宜选用7.63焦炉,煤、气资源丰富。缺脂焦煤地区应选择65.3.2焦化企业应向一体化方向发展。在市场竞争日趋激烈、煤价上涨、焦炭利润不断稀释的形势下,焦化企业应向煤、焦、化一体化方向发展。从焦化到煤化工的产业模式。延伸产业链。形成多元化发展,走可持续发展之路。5.3.3煤焦油、原油苯加工规模(1)煤焦油初加工规模不低于20万吨/年。

煤焦油的集中加工有利于各种先进技术和设备的使用。从各种工艺技术和经济指标分析,不仅有利于节能环保,而且有利于开发新型焦油加工产品。焦油20年加工能力是最低的经济规模。目前,我国具备设计制造20台规模的单套焦油加工设备的能力和条件,因此新建煤焦油初加工装置规模应达到20台以上。 (2)粗苯加氢单装置规模不低于10%。加氢精制属于清洁工艺。而且得到的苯产品质量好、收率高,但装置投资大大,必须达到一定的水平,只有规模才能有好的经济效益,一般认为单套设备的最小规模为t/a,经济规模应为105.4产业升级之道5.4.1关注捣焦 我国炼焦煤资源开发不畅,优质炼焦煤供应更加紧张。随着焦炭成本的上升,发展捣固焦化技术是节约优质焦煤、生产优质焦炭的重要举措之一,是目前和长期我国焦化工业发展的主要方向。未来一段时间。5.4.2推广使用清洁焦化技术和先进气体净化技术(1)发展焦炉微负压控制技术。采用焦炉微负压控制技术,将焦炉炭化室由传统的微正压改为微负压,可彻底解决焦化过程中的烟气外溢问题,为清洁生产打好基础。焦炉的生产。该技术不仅可应用于7.63m焦炉,还可应用于6座焦炉,为我国焦炭行业彻底消除污染创造条件。

太钢正在与外国公司合作开展这项工作。 (2)焦炉煤气深度净化技术。现有的脱硫净化工艺不能满足甲醇生产对脱硫精度的要求,因此焦炉煤气的深度净化,尤其是其中所含的形态。复杂有机硫(硫醇、硫化物、噻吩等杂质和不饱和烃的深度提纯已成为焦炉煤气化工生产甲醇的技术“瓶颈”,必须开发新的脱硫提纯工艺,降低焦炉硫的体积分数气体至0.1 ul/L以下。满足甲醇合成气的要求。西北化工研究院开发的两级加氢、两级吸收工艺及相应的催化剂和吸收剂(称为新型干法净化工艺)研究所.含硫量能满足甲醇合成气的要求.焦炉煤气的非催化转化s to syngas technology developed by Chengdu Wuhuan Xinrui Chemical Co., Ltd. does not require purification of coke oven gas. All organic compounds (tar, naphthalene, benzene, phenol and organic sulfide) in the gas are cracked and converted, and all organic sulfur is converted into inorganic sulfur. It reduces the technical difficulty of desulfurization and the cost of desulfurization5.4.3 When reducing tar pitch output and tar processing, the pitch yield is about 55%. In 2006, the bitumen output was about 240 t. Therefore, how to implement the tar pitch market outlet is a problem that must be considered in the construction of tar processing projects, which can also be said to be tar It is a "burden" for processing. It is a difficult problem that must be solved. Therefore, the new trend of selecting domestic and foreign technologies in recent years is to be optimistic about the new technology that can reduce the yield of asphalt.

Germany, Japan and Anshan Coke Naphthalene Institute all recommend the technology of controlling the yield of tar pitch at 1/3 or even 1/4 [10] 5.5 Strengthening the processing and utilization of lignite lignite is one of the lowest coalification degree. Class coal. High water content (30%~50%), high volatile content (15%~30%), low calorific value (12.56~14.65 MJ/kg), and easy to be weathered and broken It is easy to oxidize and spontaneously combust, and it is not suitable for long-distance transportation (300 km); the direct combustion of lignite emits a large amount of dust, which causes serious environmental pollution and low heat utilization rate. Pyrolysis and upgrading of lignite to produce semi-coke can not only solve the above problems, but also obtain a variety of coal-based products such as coal tar and coke oven gas, which is a very important way to use lignite with high efficiency and low pollution. The quality and performance of lignite, product market positioning, etc., select the corresponding processing technology and processing scale. There are very few low-ash lignite resources in China and should be used rationally. 5.5.1 High-quality lignite processing solution with low ash content (1)Use medium and low temperature dry distillation process to prepare high-quality reducing agent, replace metallurgical coke, and use as raw material for ferroalloy and calcium carbide production. ( 2)To prepare carbonaceous adsorbents, the activated carbon products made from lignite mainly have large and medium pores, which not only have a large adsorption capacity for sulfur, but also are very suitable for the treatment of various industrial wastewaters. Water resources are increasingly scarce in my country. It is of great significance to develop this type of coal-based activated carbon. 5.5.2 The high-ash, high-sulfur lignite processing scheme adopts mild pyrolysis technology to upgrade the lignite, while The upgraded lignite obtained from low-temperature coal tar is mainly located in power coal, and the processing scale of the device is relatively large, preferably located at 500.

The obtained low-temperature coal tar is a high-quality raw material for liquid fuel production, and it can be processed to produce a variety of liquid fuels. 5.5.3 Lignite low temperature coal tar processing scheme The composition and properties of lignite low temperature coal tar are more similar to heavy oil, and it is a very valuable resource. By processing it, it can be extracted to obtain phenolic chemicals with high added value and large market demand. The fractions after dephenolization are subjected to hydrocracking, reforming, refining and other processing processes to obtain a variety of ideal liquids. The fuel should develop a comprehensive processing technology of fuel-lubricating oil-chemical industry, so that various resources in lignite low-temperature coal tar can be effectively utilized [11] 5.4 The industrial development direction should be positioned according to the conditions of coal resources. The coal coking industry is In a typical resource processing industry, resource conditions have a very significant impact on the development of the coking industry. The ability to control coal resources is the key to the sustainable development of the coal coking industry and its strong competitiveness. The coal coking industry includes three production lines. Fields: high temperature dry distillation of coking coal to produce full coke; medium and low temperature dry distillation of low metamorphic bituminous coal to produce semi-coke; medium and low temperature dry distillation of lignite to produce lignite semi-coke. The above three production areas have different retorting temperatures due to the different types of coal used. The performance indicators and added value of the obtained coke products are very different, and the application fields are also quite different. therefore. Which type of coal coking industry should be developed should be determined according to the type of coal available [11] 六、Summary in the new century China is faced with the arduous task of transforming from a large coking producing country to a coking industrial powerhouse. While replacing small and medium-sized coke ovens with large mechanized coke ovens, transforming existing coking production enterprises with advanced environmental protection, energy saving and automation technologies should be the goal to be achieved by China's coking industry in the near future in this century. The Development Status and Trend of Conversion Industry, Science and Technology Information Development and Economy, Vol.5, No.4, 1995: 12-14 Gold Dry, Review of Coking Industry in 2005 and Prospect in 2006 [J], Metallurgical Management, 2006/06: 19- twenty three. [10] Guo Deying, Shougang Coking Coal Resources Status and Development Strategy, Shougang Technology, 2007 Issue: 12-13 [11] Pan Weier, China Coking Coal Supply and Demand Status and Development Trend, China Energy, 2003 Vol. Period: 4-11

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-06-17 14:00:45

2022-06-17 13:01:05

2022-06-17 12:00:53

2022-06-17 11:01:21

2022-06-17 10:58:00

2022-06-17 10:26:19

热点排行

精彩文章

2022-06-17 13:58:01

2022-06-17 10:58:01

2022-06-17 09:58:03

2022-06-17 09:01:54

2022-06-17 08:58:04

2022-06-16 18:58:01

热门推荐