时间:2022-04-27 11:58:02来源:网络整理

本发明专利技术公开了一种生产2,2'-联吡啶催化剂的再生方法:将失活的2,2'-联吡啶催化剂再生进行再生反应;所述再生材料选自酯、醇、氢气中的至少一种。该方法可使活性低于0.05g2,2'-联吡啶/g催化剂/h至0.12g以上的失活催化剂再生。本发明专利技术具有环保、适合产业化的优点。

下载所有详细的技术数据

【技术实现步骤总结】

该专利技术属于化学合成领域,具体涉及一种催化剂再生方法。

技术介绍

2,2'-联吡啶是化学和药物合成中的重要中间体。由于其独特的螯合作用,可用作金属催化剂的配体、光敏剂和检测金属离子的指示剂。制备2,2'-联吡啶的方法有很多。其中,以吡啶为原料制备2,2'-联吡啶原子利用率高,具有工业化前景。该方法可以使用雷尼镍或负载镍作为催化剂。雷尼镍生产2,2'-联吡啶在专利GB897473、GB899015、GB948956、GB955951等中有报道。所用装置为反应分离一体的常压电缆反应器,温度约115℃;US5416217报道了,2'-联吡啶,采用固定床反应器,温度160-250℃,压力为0.6-1.5MPa。在这些方法中,催化剂的寿命可达200 h左右,而催化剂的快速失活使得催化剂的利用率较低,而催化剂再生方法在文献中很少见报道。专利GB1202711报道了金属氢氧化物醇溶液再生雷尼镍;专利US3560404报道了使用碱金属亚磷酸氢盐、次磷酸盐、亚磷酸二氢盐作为还原剂,以及低级烷醇作为溶剂再生催化剂。这些文献都介绍了无机盐,金属离子容易引起催化剂中毒。因此,需要一种适用于2,2'-联吡啶生产体系、环保、环保的催化剂再生方法。

技术实现思路

本专利技术的目的是在现有技术的基础上,提供一种生产2,2'-联吡啶催化剂的再生方法。该专利技术的另一个目的是提供一种再生含镍催化剂的方法。专利技术的目的可以通过以下措施实现: 一种生产2,2'-联吡啶催化剂的再生方法:在0.1~1.5MPa和100~550℃ 将失活的2,2'-联吡啶催化剂进行再生反应;再生材料选自酯类、醇类和氢气中的至少一种。该专利技术的再生方法中,失活的2,2'-联吡啶催化剂可以在0.1~<处用再生物质处理。@1.5MPa 和 100~550℃。再生反应;在0.1~1.5MPa、100~550℃的条件下,用另一种再生材料继续再生反应。专利技术中的再生反应时间为3-30h,优选20-30h,更优选24-30h。在一个优选的方案中,当使用酯或醇作为再生材料时,再生反应条件为:失活的2,2'-联吡啶催化剂的温度为100-200℃,压力为0.1 -<@ 在 1.5MPa 下冲洗、浸泡或吹扫 3-30 小时。在一个优选的方案中,当使用氢气作为再生材料时,再生反应条件为:失活的2,2'-联吡啶催化剂的温度为300-500℃,压力为0.5-< @k1@ >5MPa 吹扫 10-30h。

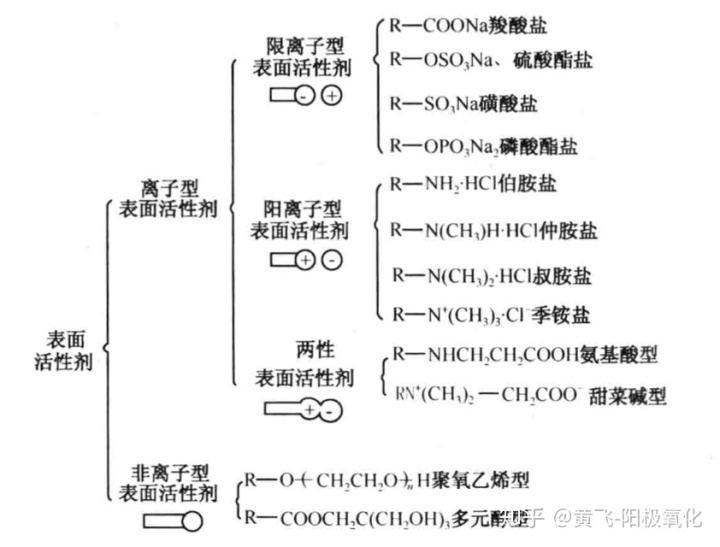

本专利技术中的醇可以采用C4以下的低级醇,包括但不限于甲醇、乙醇、正丙醇或异丙醇。具体地,专利技术中的失活2,2'-联吡啶催化剂可以选自雷尼镍失活催化剂或负载型镍失活催化剂。专利技术中的2,2'-联吡啶催化剂可以选用阮内镍催化剂或负载型镍催化剂。在一个方案中,当再生雷尼镍失活催化剂时,使用酯或醇在0.1-0.5MPa的压力和100-150℃的温度下进行冲洗、浸泡或吹扫3 -30 小时。在另一种方案中,在对负载型镍失活催化剂进行再生时,再生条件可以采用以下A、B或C中的任一种: A. 在压力0.1-1.5MPa下使用酯或醇,在150-200℃的温度下冲洗、浸泡或吹扫3-30h;B. 先用酯或醇在压力0.1-1.5MPa,温度150-200℃下冲洗,浸泡或吹扫2~20h,然后在压力0.@下用氢气吹扫>5-1.5MPa,温度300-500℃,20h以上;C、使用氢气加压0.5-1.5MPa联吡啶阳离子盐,300-500℃吹扫20h以上。该专利技术还公开了一种含镍催化剂的再生方法:在0.1~1.5MPa、100~550℃的条件下进行失活的含镍催化剂的再生反应。通过使用再生物质。该方法中的含镍催化剂优选选自阮内镍催化剂或负载型镍催化剂。该工艺中的再生材料和优选的再生条件如上所述。

在专利技术的每种方法中,当使用氢气作为再生材料或其中一种再生材料时,氢气的流速一般需要大于40L/h或气速大于100mL/g/h。该专利技术中的再生方法可以在带有加热装置和搅拌装置的反应器中进行。该专利技术提供了一种特定的再生器,它包括一个在侧壁上带有加热夹套的反应器圆筒和一个插入反应器的搅拌桨。反应筒内的搅拌装置在反应筒上部设有进料口、进气口和调节反应筒内压力的背压阀,以及出料口和出气口。再生器还包括能够测量反应器筒内温度的温度测量装置和能够测量反应器筒内压力的压力测量装置。该专利技术提供了一种生产2,2'-联吡啶催化剂或含镍催化剂的再生方法。该方法可减少活性损失低于0.05g2,2'-联吡啶/g催化剂/h 活性催化剂再生至0.12g以上,专利技术环保,适用于工业化。附图说明图。附图说明图1是催化剂再生装置的结构示意图。图2是电缆电抗器的结构示意图。图中,1-冷凝管;2-接收漏斗;3-接收罐;4-加热夹套;5-液体阻塞;图3是一种固定床反应器示意图。具体实施方式下面结合实施例对本专利技术进行进一步说明,但本专利技术的保护范围不限于此:本实施例使用的蓄热室主体为不锈钢筒体,如图1所示,圆柱体连接不锈钢夹套,熔盐流经夹套,用于加热或冷却反应器。

反应器与管道连接处采用不锈钢卡套接头密封。反应筒上部设有进料口、进气口和调节反应筒内压力的背压阀,反应筒下部设有出料口和出气口。酯或醇由上端泵入反应器,下端排出;气体从上端进入,从下端排出。将密封的搅拌桨插入反应器的上端,搅拌桨延伸至反应器的底端。反应器上端的压力表测量内压,背压阀控制反应器内压恒定。本例中使用的索氏反应器是玻璃反应器。如图2所示,催化剂和原料吡啶在反应器底部受热,蒸气遇到冷凝管时在顶部冷凝,流入接收漏斗。接收罐装满后,一部分液体溢出至液块,这部分液体继续加热,另一部分返回反应釜底部。本例采用的固定床反应器为不锈钢圆筒,如图3所示,催化剂和原料吡啶液从上部进入,下部连续萃取,空速为100g吡啶/ mL 催化剂/h,背压阀控制压力恒定。本例使用的失活催化剂活性低于0.05g2,2'-联吡啶/g催化剂/h,负载型镍催化剂比表面积为120m2/g联吡啶阳离子盐,孔容为0.3mL /g。实施例160g阮内镍失活催化剂放入再生器,24h内3kg乙酸乙酯通过再生器,筒体温度保持在100℃,压力保持在0.1MPa,继续搅拌。将再生后的催化剂转移到索氏反应器中,在110℃的常压下继续反应。200小时后,催化剂活性高于0.08g2,2'-联吡啶/g催化剂/h。负载型镍催化剂比表面积为120m2/g,孔容为0.3mL /g。实施例160g阮内镍失活催化剂置于再生器中,3kg乙酸乙酯在24h内通过再生器,料筒温度保持在100℃,压力保持在0.1MPa,继续搅拌。将再生后的催化剂转移到索氏反应器中,在110℃的常压下继续反应。200小时后,催化剂活性高于0.08g2,2'-联吡啶/g催化剂/h。负载型镍催化剂比表面积为120m2/g,孔容为0.3mL /g。实施例160g阮内镍失活催化剂置于再生器中,3kg乙酸乙酯在24h内通过再生器,料筒温度保持在100℃,压力保持在0.1MPa,继续搅拌。将再生后的催化剂转移到索氏反应器中,在110℃的常压下继续反应。200小时后,催化剂活性高于0.08g2,2'-联吡啶/g催化剂/h。料筒温度保持在100℃,压力保持在0.1MPa,继续搅拌。将再生后的催化剂转移到索氏反应器中,在110℃的常压下继续反应。200小时后,催化剂活性高于0.08g2,2'-联吡啶/g催化剂/h。料筒温度保持在100℃,压力保持在0.1MPa,继续搅拌。将再生后的催化剂转移到索氏反应器中,在110℃的常压下继续反应。200小时后,催化剂活性高于0.08g2,2'-联吡啶/g催化剂/h。

实施例 将260g阮内镍失活催化剂置于再生器中,24h内3kg乙醇通过再生器,料筒温度保持在150℃,压力保持在0.1MPa,搅拌继续。将再生后的催化剂转移到索氏反应器中,在110℃的常压下继续反应。200小时后,催化剂活性高于0.08g2,2'-联吡啶/g催化剂/h。实施例360g负载型镍失活催化剂(镍含量50%)置于再生器中,3kg乙酸乙酯在24h内通过再生器,筒体温度保持在200℃,压力1. 0MPa。将再生后的催化剂转移到 220°C 的固定床反应器中,1. 5MPa继续反应。200h后,催化剂活性高于0.1g2,2'-联吡啶/g催化剂/h。实施例460g负载型镍失活催化剂(镍含量50%)置于再生器中,3kg乙醇在24h内通过再生器,料筒温度保持在180℃,压力1.5MPa。将再生后的催化剂转移到固定床反应器中,220℃,1.0MPa继续反应,200h后催化 压力1.5MPa。将再生后的催化剂转移到固定床反应器中,220℃,1.0MPa继续反应,200h后催化 压力1.5MPa。将再生后的催化剂转移到固定床反应器中,220℃,1.0MPa继续反应,200h后催化

一种生产2,2'-联吡啶催化剂的再生方法'/>

【技术保护点】

一种生产2,2'-联吡啶催化剂的再生方法,其特征在于,将失活的2,2'在0.1~1.5MPa、100~550℃条件下,采用再生物质联吡啶催化剂进行再生反应;再生材料选自酯类、醇类和氢气中的至少一种。

【技术特点总结】

1.一种生产2,2'-联吡啶催化剂的再生方法,其特征在于在0.1~1.5MPa和100~550℃ 2,2'-联吡啶催化剂再生;再生材料选自酯类、醇类和氢气中的至少一种。2.根据权利要求1所述的再生方法,其特征在于,首先用再生物质使再生反应中的2,2'-联吡啶催化剂失活。另一种再生料在0.1~1.5MPa、100~550℃条件下继续再生反应。3.根据权利要求1或2所述的再生方法,其特征在于,所述再生反应时间为3-30h。< @4.根据权利要求1或2所述的再生方法,其特征在于,以酯类或醇类为再生材料时,再生反应条件为:失活的2,2'-联吡啶催化剂温度为100-Rinse。 ,200℃浸泡或吹扫3-30h,压力0.1-1.5MPa。5.根据权利要求1或2所述的再生方法,其特征在于,以氢气为再生原料时,再生反应条件为:将失活的2,2'-联吡啶催化剂加热至300-500℃。 ℃,加压吹扫0.5-1.5MPa 10-30h。6.根据权利要求1或2所述的再生方法,其特征在于,所述酯选自乙酸乙酯或乙酸丁酯。酒精... 3.根据权利要求1或2所述的再生方法,其特征在于,以酯类或醇类为再生材料时,再生反应条件为:失活的2,2'-联吡啶催化剂温度为100-漂洗、浸泡或吹扫。 200℃下3-30h,压力0.1-1.5MPa。5.根据权利要求1或2所述的再生方法,其特征在于,以氢气为再生原料时,再生反应条件为:将失活的2,2'-联吡啶催化剂加热至300-500℃。 ℃,加压吹扫0.5-1.5MPa 10-30h。6.根据权利要求1或2所述的再生方法,其特征在于,所述酯选自乙酸乙酯或乙酸丁酯。酒精... 3.根据权利要求1或2所述的再生方法,其特征在于,以酯类或醇类为再生材料时,再生反应条件为:失活的2,2'-联吡啶催化剂温度为100-漂洗、浸泡或吹扫。 200℃下3-30h,压力0.1-1.5MPa。5.根据权利要求1或2所述的再生方法,其特征在于,以氢气为再生原料时,再生反应条件为:将失活的2,2'-联吡啶催化剂加热至300-500℃。 ℃,加压吹扫0.5-1.5MPa 10-30h。6.根据权利要求1或2所述的再生方法,其特征在于,所述酯选自乙酸乙酯或乙酸丁酯。酒精... 其特征在于,以酯类或醇类为再生原料时,再生反应条件为:失活的2,2'-联吡啶催化剂,温度为100℃,200℃漂洗、浸泡或吹扫3-30h,压力< @0.1-1.5MPa。5.根据权利要求1或2所述的再生方法,其特征在于,以氢气为再生原料时,再生反应条件为:将失活的2,2'-联吡啶催化剂加热至300-500℃。 ℃,加压吹扫0.5-1.5MPa 10-30h。6.根据权利要求1或2所述的再生方法,其特征在于,所述酯选自乙酸乙酯或乙酸丁酯。酒精... 其特征在于,以酯类或醇类为再生原料时,再生反应条件为:失活的2,2'-联吡啶催化剂,温度为100℃,200℃漂洗、浸泡或吹扫3-30h,压力< @0.1-1.5MPa。5.根据权利要求1或2所述的再生方法,其特征在于,以氢气为再生原料时,再生反应条件为:将失活的2,2'-联吡啶催化剂加热至300-500℃。 ℃,加压吹扫0.5-1.5MPa 10-30h。6.根据权利要求1或2所述的再生方法,其特征在于,所述酯选自乙酸乙酯或乙酸丁酯。酒精... 失活的2,2'-联吡啶催化剂温度为100- 200℃,压力0.1-1.5MPa,漂洗、浸泡或吹扫3-30h。5.根据权利要求1或2所述的再生方法,其特征在于,以氢气为再生原料时,再生反应条件为:将失活的2,2'-联吡啶催化剂加热至300-500℃。 ℃,加压吹扫0.5-1.5MPa 10-30h。6.根据权利要求1或2所述的再生方法,其特征在于,所述酯选自乙酸乙酯或乙酸丁酯。酒精... 失活的2,2'-联吡啶催化剂温度为100- 200℃,压力0.1-1.5MPa,漂洗、浸泡或吹扫3-30h。5.根据权利要求1或2所述的再生方法,其特征在于,以氢气为再生原料时,再生反应条件为:将失活的2,2'-联吡啶催化剂加热至300-500℃。 ℃,加压吹扫0.5-1.5MPa 10-30h。6.根据权利要求1或2所述的再生方法,其特征在于,所述酯选自乙酸乙酯或乙酸丁酯。酒精... 其特征在于,以氢气为再生原料时,再生反应条件为:将失活的2,2'-联吡啶催化剂加热至300-500℃,加压吹扫0.5-<@ 1.5MPa 持续 10-30h。6.根据权利要求1或2所述的再生方法,其特征在于,所述酯选自乙酸乙酯或乙酸丁酯。酒精... 其特征在于,以氢气为再生原料时,再生反应条件为:将失活的2,2'-联吡啶催化剂加热至300-500℃,加压吹扫0.5-<@ 1.5MPa 持续 10-30h。6.根据权利要求1或2所述的再生方法,其特征在于,所述酯选自乙酸乙酯或乙酸丁酯。酒精...

【专利技术性质】

技术研发人员:薛毅、罗超然、王文奎、陈新春、姜建华、丁永山、岳瑞宽、陈宏龙、钟劲松、王树刚、詹新华、

申请人(专利权)持有人:南京红太阳生化有限公司,

类型:发明

国家省份:江苏;32

下载所有详细的技术数据 我是该专利的所有者

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-04-26 18:58:00

2022-04-26 17:58:01

2022-04-26 17:55:31

2022-04-26 12:58:00

2022-04-26 10:58:01

2022-04-26 09:58:01

热点排行

精彩文章

2022-04-27 08:58:02

2022-04-26 17:58:01

2022-04-26 16:58:01

2022-04-26 16:57:09

2022-04-26 16:56:45

2022-04-26 14:58:05

热门推荐