时间:2022-04-27 08:57:41来源:网络整理

共沸物

文章

2022 年 4 月 27 日

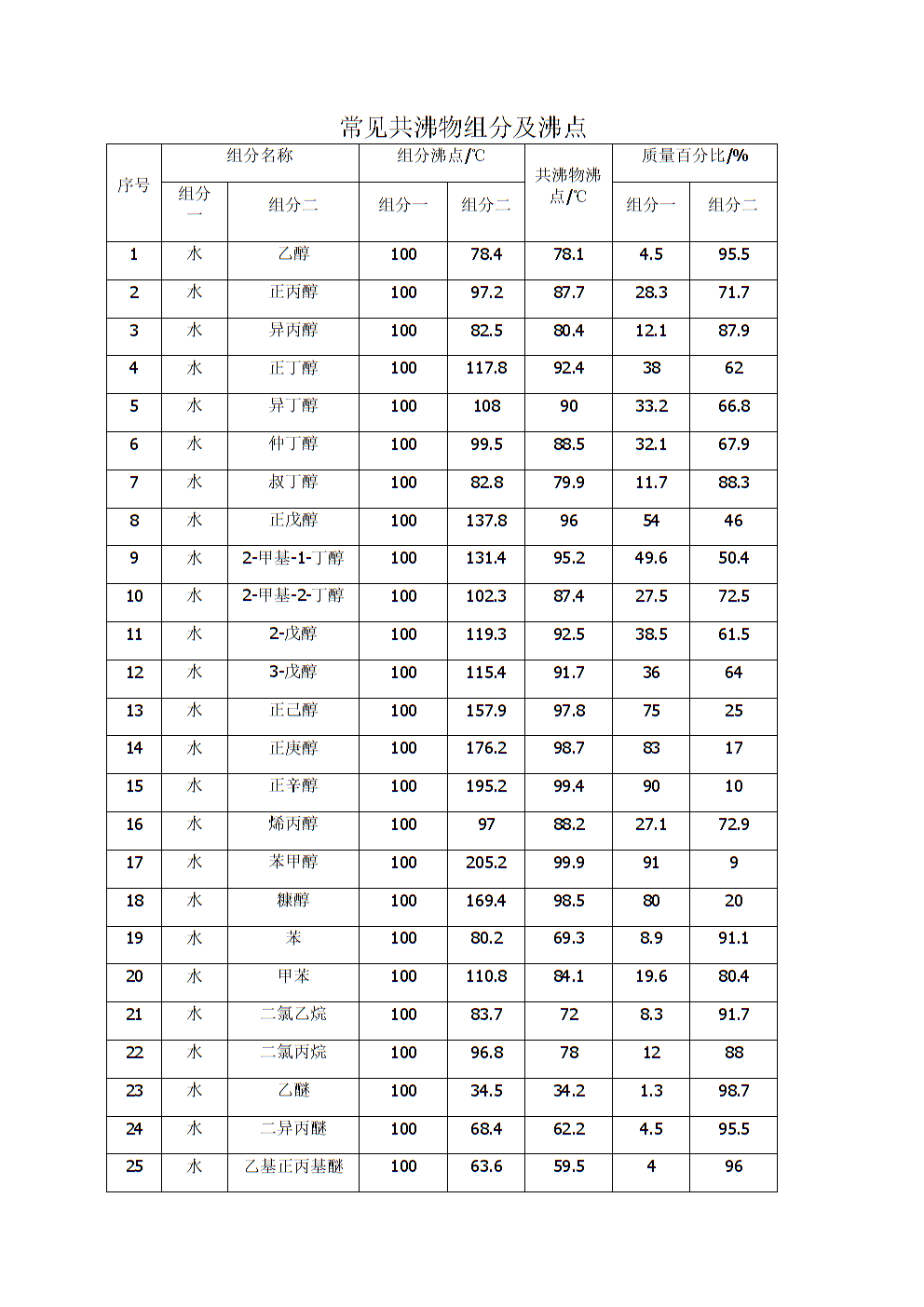

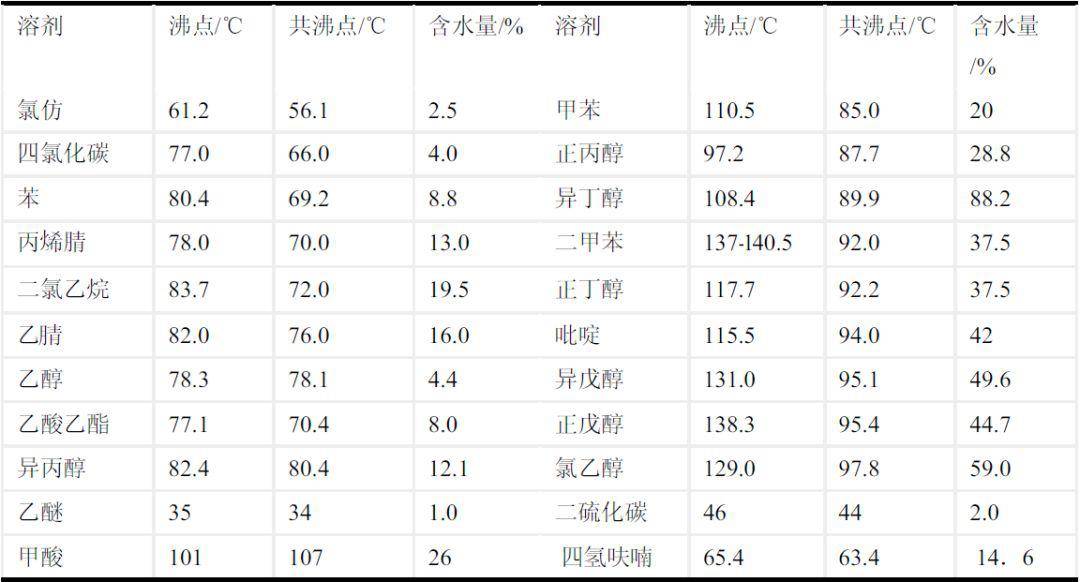

共沸物或非共沸物是具有不同沸点的液体组分的混合物。例如,氮气、甲烷、乙烷、丙烷和异丁烷构成共沸物。混合物中的单个物质不会在与一种物质相同的温度下蒸发或冷凝。换言之,混合物具有温度滑移,因为相变发生在大约四到七摄氏度的温度范围内,而不是在恒定温度下。在温度成分图上,这种温度滑移可以看作是泡点和露点之间的温差。对于共沸物,气泡(沸腾)曲线上的温度介于各个组分的沸腾温度之间。当共沸物沸腾或冷凝时,液体和蒸汽的成分会根据混合物的温度-成分图发生变化。共沸物在成核和对流沸腾以及有机朗肯循环中具有不同的特性。由于共沸物具有不同于纯流体或共沸物的性质,共沸物在工业中具有许多独特的应用,即在蒸馏、制冷和清洁过程中。露点和气泡点 在气泡线和露线相交的图形上,在任何温度下都没有共沸物。因此,当混合物从液体沸腾到气体时,混合物的组成总是在泡点和露点组分分数之间变化,直到组分的质量分数达到1(即,共沸物完全分离成其纯组分)。如图 1 所示,随着液体混合物沸腾成气相,组分 1 的摩尔分数从 0.4 降低到 0.15 左右。共沸物完全分离为其纯组分)。如图 1 所示,随着液体混合物沸腾成气相,组分 1 的摩尔分数从 0.4 降低到 0.15 左右。

温度滑移 不同的共沸物具有不同的温度滑移。例如,共沸物 R152a/R245fa 比 R21/R245fa 具有更高的温度滑移。沸点之间的较大差距会在给定质量分数下在沸腾曲线和露水曲线之间产生较大的温度滑移。然而,对于任何共沸混合物,当一种组分的质量分数接近 1 或 0 时(即当混合物几乎分离成其纯组分时),温度滑移会降低高沸点共沸溶剂,因为沸腾和露水曲线更接近这些质量分数。物质之间沸点的差异也会影响图形的露水和气泡曲线。当混合物在给定温度下沸腾时,沸点差异越大,质量分数变化越大。共沸物和共沸物 共沸物和共沸物在温度-成分图中具有不同的露水和气泡曲线特征。也就是说,共沸物具有相交的露水和气泡曲线,但共沸物没有。换言之,共沸物没有共沸物。接近其共沸点的共沸物具有可忽略的共沸行为并且接近共沸而不是共沸。共沸物与共沸物的不同之处在于共沸物的气相和液相具有相同比例的组分。这是由于共沸物的恒定沸点。当沸腾过热物质时,当用于加热液体的表面温度由于壁过热而高于液体的沸点时,就会发生核池沸腾和对流沸腾。晶核池沸腾非共沸混合物的池沸腾特性不同于纯混合物的池沸腾特性。例如,共沸物实现这种沸腾所需的最小过热度大于纯液体,因为共沸物的液相和气相中各个物质的比例不同。

共沸物和纯液体也有不同的临界热通量。此外,共沸物的传热系数小于使用纯液体系数预测的理想值。传热的这种减少是由于共沸物的传热系数不与混合物组分的质量分数成比例地增加。对流沸腾传质阻力在液体顶部附近增加。传热少,传热系数低于液膜底部。因为液体的底部传递热量更好,所以共沸物沸腾时底部附近的壁温比顶部要低。传热系数 从低温到室温,共沸物的传热系数对混合物的成分、沸腾管的直径、热通量和质量通量以及表面粗糙度都很敏感。此外,稀释共沸物会降低传热系数。当混合物沸腾时降低压力只会略微增加系数。使用带槽而不是光滑的沸腾管会增加传热系数。蒸馏蒸馏的理想情况是使用非共沸混合物。由于组分混合物之间的沸点不同,共沸流体和气体混合物可以通过蒸馏分离。该过程涉及使用垂直排列的蒸馏塔(见图2))。蒸馏塔 当分离具有三种或更多液体组分的共沸物时,每个蒸馏塔只去除最低沸点组分和最高沸点组分。换句话说,每一列都将两个组件完全分开。如果用一根柱子分离三种物质,中间沸点的物质不能完全分离,需要第二根柱子。为了分离混合物,必须使用一系列蒸馏塔。这种多步蒸馏过程也称为精馏。在每个精馏塔中,当起始液体(称为进料组分)在中间释放时,在塔顶(精馏段)和塔底(汽提段)形成纯组分。

列。如图 2 所示。中间沸点的组分在精馏塔中部的浓度最高。由于这些混合物的分离方式,含有多于三种物质的混合物需要多于一个蒸馏塔来分离组分。蒸馏配置 许多配置可用于将混合物分离成相同的产品,但有些配置更有效,并使用不同的顺序来满足不同的需求。例如,共沸混合物 ABC 可以先分离为 A 和 BC,然后 BC 再分离为 B 和 C。另一方面,混合物 ABC 可以先分离为 AB 和 C,最后 AB 可以分离为 A 和 B . 这两种构型是锐裂构型,其中中间沸点物质不会污染每个分离步骤。另一方面,混合物 ABC 可以先分离为 AB 和 BC,最后在同一柱中分离为 A、B 和 C。这是一种非尖锐分裂配置,其中具有中等沸点的物质在分离步骤之后存在于不同的混合物中。效率优化 在设计用于分离共沸物的蒸馏工艺时,蒸馏塔的排序对于节约能源和成本至关重要。此外,可以使用其他方法来降低蒸馏共沸物所需的能量或设备成本。这包括组合蒸馏塔、使用侧塔、组合主塔和侧塔以及为系统再利用废热。蒸馏塔组合时,所用能量仅为一个分离塔的能量,而不是两个塔的组合能量。此外,使用侧柱可以防止不同的柱子对混合物进行相同的分离,从而节省能源。

主塔和侧塔的组合通过减少系统中的热交换器数量来节省设备成本。再利用废热要求废热的热量和温度水平与所需的热量相匹配。因此,利用废热需要改变蒸馏系统的蒸发器和冷凝器内的压力来控制所需的温度。系统部分的温度水平可以使用 Pinch 技术进行控制。这些节能技术在共沸物的工业蒸馏中有着广泛的应用:原油精炼已经使用了侧塔,越来越多地使用主侧塔组合。系统部分的温度水平可以使用 Pinch 技术进行控制。这些节能技术在共沸物的工业蒸馏中有着广泛的应用:原油精炼已经使用了侧塔,越来越多地使用主侧塔组合。共沸物的例子 共沸物蒸馏的例子可以在工业中找到。精炼原油是工业中多组分蒸馏的一个例子,已使用超过 75 年。原油被分离成五种组分,主塔和侧塔具有尖锐的分体结构。此外,出于工业目的,使用多组分蒸馏将乙烯与甲烷和乙烷分离。芳烃的分离需要萃取蒸馏,例如苯、甲苯和对二甲苯的共沸物的蒸馏。制冷中使用的共沸物在 400 系列中被分配了一个编号高沸点共沸溶剂,以帮助识别它们的成分和它们的比例,作为命名的一部分。对于共沸物,它们被分配了一个 500 系列的编号。根据 ASHRAE,制冷剂名称以“R”开头,后跟一系列数字(共沸时为 400 系列,共沸时为 500),后跟表示成分的大写字母。

由于氢氯氟烃 (HCFC) 和氯氟烃 (CFC) 对臭氧层和全球变暖的有害影响,研究建议使用共沸混合物作为卤代烃制冷剂的替代品。研究人员专注于使用与过去制冷剂具有相同特性的新混合物逐步淘汰有害的卤化物质,但在使用共沸物方面存在一些技术困难。这包括泄漏以及与不同沸腾物质相关的高温滑移,尽管温度滑移可以与两种制冷剂之间的温差相匹配,因为它们交换热量以提高效率。用混合物代替纯制冷剂需要对环境影响以及制冷剂混合物的可燃性和安全性进行更多研究。有机朗肯循环功率输出随着R152a在R152a/R245fa中的比例增加。 R21/R245fa 比 R245fa 使用更少的热量和能量。总体而言,共沸物R21/R245fa作为ORC中的工作流体比纯R245fa和R152a/R245fa具有更好的热力学性能。清洗过程 共沸物可用作制造过程中清洗过程的溶剂。使用共沸物的清洁工艺包括共溶剂工艺和双溶剂工艺。助溶剂和双溶剂工艺助溶剂系统是灵活的,因为非共沸混合物中材料的不同比例可用于不同的清洁目的。例如,增加混合物中溶剂与漂洗剂的比例会增加溶解能力,因此它可用于去除较重的污垢。系统的工作温度取决于混合物的沸点,而沸点又取决于构成共沸物的试剂。

由于共沸物的沸点不同,清洗槽和漂洗槽的清洗剂和溶解剂的比例不同。由于试剂之间的沸点差异很大,因此在冲洗罐中未发现低沸点溶剂。增加混合物中溶剂与漂洗剂的比例可提高溶解能力,因此可用于去除较重的污垢。系统的操作温度取决于混合物的沸点,而沸点又取决于共沸物中试剂的组成。由于共沸物具有不同的沸点,因此清洗槽和漂洗槽具有不同比例的清洁剂和溶剂化剂。由于试剂之间的沸点差异很大,因此在冲洗罐中未发现低沸点溶剂。由于共沸物具有不同的沸点,因此清洗槽和漂洗槽具有不同比例的清洁剂和溶剂化剂。由于试剂之间的沸点差异很大,因此在冲洗罐中未发现低沸点溶剂。共沸溶剂的例子 含有 HFC-43-10mee 的混合物可以代替 CFC-113 和全氟化碳 (PFC) 作为清洁系统中的溶剂,因为与 CFC-113 和 PFC 不同,HFC-43-10mee 不会破坏臭氧层。 HFC-43-10mee 的各种混合物可用于各种清洁目的。清洁过程中的共沸溶剂示例包括: HFC-43-10mee 和六甲基二硅氧烷的共沸混合物可溶解有机硅并与聚碳酸酯和聚氨酯高度相容。它们可用于去除医疗器械上的硅润滑剂。 HFC-43-10mee 和异丙醇的共沸物可以从没有多孔表面的材料中去除离子和水。这种共沸物有助于吸收干燥。 HFC-43-10mee,含氟表面活性剂,另见共沸制冷剂参考清单

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-04-26 18:58:00

2022-04-26 17:58:01

2022-04-26 17:55:31

2022-04-26 12:58:00

2022-04-26 10:58:01

2022-04-26 09:58:01

热点排行

精彩文章

2022-04-26 17:58:01

2022-04-26 16:58:01

2022-04-26 16:57:09

2022-04-26 16:56:45

2022-04-26 14:58:05

2022-04-26 14:58:02

热门推荐