时间:2022-07-26 09:01:10来源:网络整理

邯钢焦化厂焦化工艺介绍 邯钢焦化厂于去年11月25日通过省市环保局领导和专家组领导的厂区清洁清洁检查。此次焦化厂之所以通过清洁生产审核,是因为焦化厂不仅取得了良好的环境和社会效益,而且取得了显着的经济效益。邯郸钢铁焦化厂荣获河北省生活清洁生产先进企业称号。邯郸钢铁焦化厂设有车间、一回收车间、二回收车间、热工车间、维修车间、精炼车间。焦化厂主要生产车间:选煤车间、焦化车间、煤气净化车间及其公用、辅助设施。系统、煤样室、煤塔、焦炉、装煤设施、推焦设施、储焦设施、熄焦塔、筛焦输送段(含焦台、焦炭筛分楼) 冷筒段(含风机房、冰箱、电焦油捕集器等设施);除尘系统、焦炭筛分和输送除尘系统、实验室等设施、制冷站等工业部门,如气化、气化和化工等工业部门作为燃料和原料;焦化过程中得到的煤气可回收、精制,得到各种芳香族轻质杂环混合物,用于合成纤维、医药、染料、涂料、国防等行业。原材料;提纯后的焦炉煤气不仅是一种高热值燃料,也是合成氨、合成燃料等一系列有机合成工业的原料。

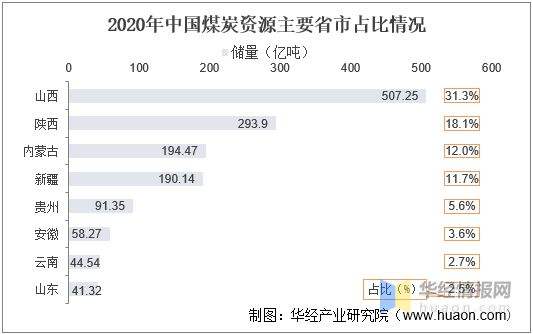

因此,高温焦化不仅是煤炭综合利用的重要途径,也是冶金工业的重要组成部分。政策风险煤炭是我国最重要的能源之一,而焦化行业在国民经济运行中起着举足轻重的作用,是国家重点支持的产业之一。为建立规模化钢铁循环利用格局,在重要钢铁生产基地和焦煤生产基地建设和运营现代化大型焦化厂,符合我国产业政策和经济发展方向。结构调整,也是焦化行业发展的一个前景。 五、原煤的制备 选煤车间的生产任务是为焦化车间提供足够数量和质量的混合煤。项目为:原煤T接煤坑T煤场T斗槽T配煤盘T磨粉机T煤塔。 1、煤炭接收和储存 原煤一般通过火车从各地运输。邯钢焦化厂原煤主要来自邢台康庄、官庄、丰丰和山西。汽车和火车到达时,与煤坑的公用和辅助设施定位,用卸煤机将煤卸入筒仓。注意:每个筒仓一次只能容纳同一种煤。为保证焦炉连续生产,稳定焦炉煤质量,应根据煤质种类,由堆取料机在煤场规定位置卸煤。邯钢焦化厂选煤车采用气煤、肥煤、焦煤、瘦煤四种,分别按规定堆放在煤场五个区域。 2、煤炭原料特性及配煤原理 气煤的煤化程度高于长焰煤,煤分子结构中侧链多且长,含氧量高。

在热解过程中炼焦煤气炉工 (平装),不仅侧链从稠合芳环上断裂下来,而且侧链本身也在氧键处断裂,分解出大量挥发性气体,而且很少有部分可以治愈的。半焦转化为焦炭时,收缩大,产生许多裂纹,其中大部分为纵向裂纹,因此焦炭细长而易碎。在配煤中,气煤含量高会降低焦炭的团聚度和强度。但配合适当的气煤,可以增加焦炭的收缩率,便于推焦,保护炉体,同时可以获得更多的化工产品。由于我国天然气和煤炭储量较大,为了合理利用炼焦煤资源,炼焦过程中必须尽可能多分配瓦斯肥。从分子结构上看,肥煤含氧量多,但含氧量少,与空气隔绝加热时,能产生大量相对分子质量较大的液态产物。因此,肥煤产生的胶体数量最多,其最大胶体厚度可达25m,具有良好的流动性和热稳定性。肥煤的胶体形成温度为320℃,熟化温度为460℃,胶体状态的温度区间为140℃。如果升温速率为3℃/min,胶体的存在时间可达50min,这就决定了肥煤的凝聚力最强,是中国炼焦煤挥发度最高的,半焦煤的热分解和热缩聚可乐比较严重。最终的收缩很大,所以产生的焦炭种类多,深而宽,多以横向裂纹的形式出现,容易破碎成小块,耐磨性差。研磨强度更差。

肥煤单独炼焦时,由于胶体数量多,N具有一定的凝聚性,膨胀性大,导致推焦困难。在配煤中,加入肥煤后可以提高凝聚力,所以肥煤是调焦配煤中的重质焦煤。大分子侧链比肥煤少,含氧量低。热分解时产生的液态产物比肥煤少,但热稳定性更高,胶体数量多,熟化温度高,半焦收缩率和收缩速度小,所以生产的焦炭焦化不仅耐磨。强度高,结焦块大,裂纹少,抗压强度好。就炼焦性能而言,炼焦煤是生产优质焦炭的最佳煤种。配煤时,炼焦煤的掺入量可在较宽范围内波动,可获得强度更高的焦炭。因此,贫煤 贫煤煤化程度高,是一种低挥发性、适度变质的粘性煤,受热时产生的胶体少,粘度高。单独炼焦时,可获得块大、裂纹少、抗碎强度高的焦炭,但焦炭熔融性差,耐磨性差。配煤时加入稀煤可提高焦炭的块度,作为炼焦煤的配煤效果更好。为保证焦炭质量,李鼎和配煤的生产操作应遵循以下原则: 配煤的性质应与煤的预处理工艺和工厂的炼焦条件相适应,以及焦炭的质量。生产的焦炭应符合规定的技术质量指标。满足用户的需求。在焦炉生产中,注意不要产生过大的膨胀压力,并在焦化结束时有足够的收缩率,以免推焦困难,损坏炉体。

在配煤过程中,当需要什么样的煤时,利用堆取料机将煤炭通过皮带输送到斗槽,斗槽中的煤炭被送到配煤盘再按要求通过皮带进行配煤。邯钢焦化厂配煤比例一般为:气煤28%、炼焦煤45%、肥煤18%、瘦煤9%。在配煤时,邯钢焦化厂利用核秤进行衰减,并将信号传输到计算机上控制。信号控制过程为:CS-137T减)电离室T(惰性气体)电流T放大器、传输单元T称重频率信号、变速信号T计算机系统。煤粉化邯钢焦化厂选煤车间原煤细度为70苯80%,即<3mm勺煤占总重量百分比。在进入粉碎机之前,一部分达到原煤细度的煤由皮带直接输送到煤塔,另一部分从配煤段输送的不达标的配煤是首先被除铁装置吸收。然后进入粉碎机,由皮带输送到煤塔。邯钢焦化厂配煤车采用可逆式锤磨机,磨机旁设有除尘装置。选煤车间设备介绍螺旋卸煤机:旋转机构、提升机构、运行机构、机架。堆取料机:取料机构、回转机构、变幅机构、悬臂:臂式皮带机、尾车、运行机构。斗式水箱; 1#-4#焦炉仓库南斗罐,每仓500吨; 5#-6#焦炉北斗罐、配煤盘:圆盘、刮板、加减套、减速机、电机。

粉碎机:转子、锤子。 六、焦化 所谓高温焦化,是指煤在隔绝空气中被加热到950-1050℃,经过干燥、热解、熔融、粘合、凝固、收缩等工序最终得到焦炭。在焦化生产过程中,从选煤车间送来的混合煤被装入煤塔。熄焦后的焦炭卸至冷却焦台,冷却一定时间后,送至焦炭筛分工段。炭化室制煤过程中产生的废气被收集到炭化室的顶部空间,并通过上升管和过桥管进入集气管。约700℃的废气用过桥管内的氨水喷淋,冷却至约90℃。同时,原煤的焦油被冷凝下来。气体和冷凝焦油与氨水一起通过吸气管送入气体净化车间。用于焦炉加热的焦炉煤气从外部管道顶部引入。预热后的焦炉煤气送入焦炉地下,经下喷口送入燃烧室垂直火道底部,与废气交换开关进入的空气结合用于燃烧。燃烧后的废气通过垂直火道顶部的交叉孔进入下降气流的垂直火道,然后通过蓄热室。道路与焦炉结构分析焦炉结构的变化和发展主要是为了更好地解决焦饼在高、长方向的受热均匀性,必须有合适的配煤比、良好的外部条件、合理的配煤比。焦炉结构是用来保证外部条件的手段。

为此,有必要对焦炉结构的各个部分进行分析。邯郸钢铁焦化厂采用JN43-58-H焦炉和JN43-80焦炉。现代焦炉炉体的最上部是炉顶,炉体下部是燃烧室和炭化室。炉膛下部的小烟道由两个区域互换组成,即炭化室、燃烧室、蓄热室、溜槽区、炉顶区和基础部分。因为JN43-80型焦炉是在JN43-58-U型焦炉的基础上,经过多年的生产实践,进一步改进和改进的,所以下面以JN43-58-II型焦炉为例形容焦炉。以上部分分析。炭化室 炭化室是接受煤并将空气与装载的煤隔离以传导焦炭的炉膛。一般由硅质耐火材料制成。炭化室位于两侧燃烧室之间,顶部有3-4个给煤孔,1-2根引出煤气的上升管,两端为内衬耐火材料的铸铁炉门。 JN43-58-焦炉碳化室尺寸分为两种宽度,即平均宽度407mrft 450m,碳化室4300mm总长度为14080mm^有效长度为13350mq<有效腔体面积21.@ >7m3,加热水平800mm。燃烧室位于炭化室的两侧。这是煤气燃烧的地方。煤气和空气在其中混合燃烧,生产出JN43-58型焦炉。燃烧室宽度为736mnffi693mm(含炉壁),炉壁为硅砖,榫槽厚度为100mnfi。

燃烧室具有废气循环结构的双火道,由28个垂直火道组成。相邻消防通道中心距为480mm。垂直防火通道隔墙的厚度为130毫米。成对隔墙上部有交叉孔,下部取消了侧火通道的流通孔,防止短路。垂直火通道底部的两个倾斜通道出口设置在燃烧室中心线的两侧。在JN43-58-U型焦炉的基础上,增加了侧斜通道开口的截面积,保证了两端燃烧器的供气。数量。回热器的作用是利用积累的废气的热量来预热燃烧所需的空气和稀薄气体。 JN43-58-H型焦炉在每个炭化室底部有两个蓄热器,一个是气体蓄热器,一个是空气蓄热器。它们同时连接到两侧放置的两个燃烧室。主墙在燃烧室正下方,主墙内有竖向砖气通道。焦炉煤气由地下室煤气和总管送至垂直火道底部并与空气混合。由于主墙两侧气流方向,中间有砖气道,压差大,容易漏气。因此,砖气道内径为50mm勺管砖,外管砖与带榫槽的异型砖交错,形成厚度为270mm的主墙。蓄热室空腔内放置17层九孔薄壁格子砖,宽度为321.@>5mm。为使蓄热室长方向的气流均匀分布,采用扩散操作砖,采用不同孔径的扩散或收缩孔型。连接蓄热室与燃烧室的通道为溜槽区,位于蓄热室顶部与燃烧室底部之间,由其对应的溜槽相连。用焦炉煤气加热时,由两个溜槽送入空气,废气排出,焦炉煤气由竖砖煤气管道进入。

贫气加热时,一个溜槽进气,一个溜槽进空气,换向后,两个溜槽都引出废气。溜槽入口处设有调整砖。在确定溜槽截面尺寸时,溜槽阻力一般应占上升气流溜槽总阻力的2/3-3Z4。大50%-60%坡口的倾角一般不应低于30°,坡口逐渐变窄的角度一般比基础平台小。基础平台位于炉体底部,支撑整个炉体、炉体设施和机械的质量,并将其传递给基础。 JN43-58-U型焦炉基础为下喷式,由底板、顶板和立柱组成,钢筋混凝土浇筑而成。为了减少温度对基础的影响,焦炉砌体下部与基础平台之间有4-6层红砖。炉顶区 JN43-58-Ⅱ型焦炉炉顶区设有装煤孔、升管孔、观火孔、溢流炉孔和拉钩。炉顶实心部分在铺炉过程中采用废耐火砖砌筑,炉顶表面采用耐磨、耐雨水冲刷的圆柱砖砌筑。简而言之,JN43-58-II型焦炉的结构特点是:双火道废气循环,焦炉煤气下喷,再热焦炉带两个蓄热室,结构严密,燃烧头不易开裂,具有加热方向均匀、热效率高、砖型少、挥发性低等优点。护炉机械设备 焦炉车主要有装煤车、推焦车、堵焦车、熄焦车四大类。

装煤车是一种焦炉机,它在焦炉炉顶取煤,将煤装入炭化室。即开闭焦侧炉门,推出炭化室的炉饼通过导焦槽引入熄焦车,完成焦化作业。喷水将其熄灭,然后将焦炭排放至冷却焦台。炉膛保护设备包括炉柱、护板、纵横撑杆、弹簧、炉门框、阻力墙及机侧、焦炭侧控制台等。主要作用是利用可调弹簧的势能连续施加足够的,对砌体均匀分布合理的保护压力,使砌体在自身膨胀和外力作用下仍能保持其完整性和密封性,并具有足够的压力。确保焦炉正常生产。加热气体被送入设备。大型焦炉一般为再加热型,可采用两种气体加热。作用是将加压气体输送和调节到焦炉。原气出口设备包括:立管、桥管、水封阀、集气管、吸入管、焦油箱、相喷氨水系统。其作用如下:一是使炉膛中的原料气顺利排出,以免炉门刀口附近气体压力高而引起冒烟起火,而是对炭化室进行维护和控制。在整个焦化过程中保持正压;原煤气应适度冷却,以免温度过高造成设备变形,增大阻力声,增加爆破和冷凝的负荷,但要保持焦油和氨水良好的流动性。

熄焦、筛焦工艺及设备邯郸钢铁焦化厂采用湿法熄焦。熄焦的过程是:熄焦车驶入熄焦塔时,通过红外传感器接收红焦自身发出的红外线并发出信号电流,电流放大触发电路启动熄焦熄焦水泵,采用电子定时装置控制熄焦。时间。熄焦时,约20%的水蒸发,未蒸发的水流入粉焦沉淀池,净化后的水流入活性水池循环使用。熄焦后,将焦炭卸到冷却焦台上,静置30-40分钟以蒸发和冷却其中的水分。一些没有完全熄灭的红焦然后用人工水补充熄灭。焦炭筛按粒度大小分为60-80mm 40-60mm 25-40mm 10-25mm 10mm^r等级。主要设备为滚动筛和共振筛。大型焦化厂一般都配备焦炭仓和焦炭筛分楼。 40mnm勺焦炭经滚动筛筛出,由皮带输送机送至块状焦仓。辊筛下的焦炭经双层振动筛分为其他三个等级,分别入库。 七、焦化化工产品回收1、煤气初冷及焦油回收1)原料气主要成分为洁净焦炉煤气、水蒸气、煤焦油气、轻苯、氨、蔡、硫化氢、其他硫化物、氢化氢等配料、丙酮酸盐等。回收生产过程包括:焦炉炭化室产生的废气在化工产品回收中冷转车间,煤焦油、氨气、硫磺、苯轻等化工产品回收,同时气体净化。

气体净化车间由冷凝鼓风段、HPF脱硫段、硫磺脱硫段、终冷苯洗涤段、粗苯精馏段等段组成。气流如下:原料气T初级冷却器T电焦油捕集焦化化工产品回收利用意义重大T鼓风机T预冷塔T脱硫塔T喷雾饱和回收。煤炭在焦化过程中,除了75%的fc变成焦炭外,还有25%的fc被生产成各种化工产品和煤气。焦炉出来的原料气经过冷却和各种吸收剂处理,提取煤焦油、氨、柴、硫化氢、硫化氢、粗苯等化工产品,得到洁净的焦炉煤气。丁基可制硫酸和无水氨;气体中所含的氢气可用于生产合成氨、合成甲醇、双氧水、环己烷等,合成氨还可制成尿素、硝酸盐、碳酸氢盐等肥料。以乙烯为原料可生产乙醇和三氯乙烷,硫化氢为生产单斜硫和元素硫的原料,以丁基为原料生产硫化氢可生产黄血盐钠或黄血盐钾。粗苯和煤焦油所有复杂的半成品,经过精制加工,可以得到的产品有:二硫化碳、苯、甲苯、三甲苯、古马隆、苯酚、甲酚和吡哆醇、地衣等。用途广泛。合成纤维、塑料、染料、合成橡胶、医药、农药、抗辐射材料、耐高温材料和国防工业的重要原料。 82C焦炉废气与焦油和氨水一起沿吸气管道进入气体分离器,分离后的气体从上部出来,进入水平管式初冷器分两级冷却.

上段使用循环水,下段用低温水将气体冷却至21-22C。水平管初冷器下部排出的气体进入电捕焦油器,除去气体火区的焦油,再由鼓风机送至脱硫工段。经气体分离器分离出来的焦油和氨水首先进入机械化氨澄清池,在这里进行氨水、焦油和焦油渣的分离。上部氨水流入循环氨水中间罐,再由循环氨水泵抽至焦炉集气管喷淋冷却气,剩余氨水送至剩余氨水罐。澄清罐下部的焦油通过静压流入焦油分离器,进一步沉降分解焦油和焦油残渣。焦油由焦油泵送至油库段的焦油储罐。机械化 沉降在氨澄清池和焦油分离器底部的焦油渣被刮到焦油渣车上,定期送到煤场,人工混入焦煤中。进入残氨水箱的残氨水由残氨水泵送至除焦油器炼焦煤气炉工 (平装),除去焦油后,流向残氨水中间罐,再将残氨水中间泵送到硫铉段残氨蒸馏装置,除去的焦油流入残氨水中。离心式鼓风机由导向叶轮、机壳和安装在轴上的工作叶轮组成。气体由作为高速旋转的 D 转子第一工作叶轮中心的鼓风机吸入。在离心力的作用下,气体被抛向壳体环形间隙的中心,产生减压,不断地吸入气体。当它离开叶轮时,气体流速进入环形间隙时,其动压头的一部分转化为静压头,气体的运动速度降低,通过导管进入第二叶轮,产生与第一个叶轮的作用相同,即气体的静压头。再次升起。

最后一个叶轮的气体通过机壳的环形空间流入出口连接管,送入压力出口管。焦化厂使用的离心鼓风机根据输送量的大小分为150m3/min、300m3/min、750m3/min、1200m3/min等规格,产生的总压头为30-35kpa。水平管式初冷器 焦化系统生产中燃气水平管式初冷器的主要结构包括初冷器壳体和冷却管束。卧管式初冷器的壳体为直立的矩形体,由钢板焊接而成。壳体的前后两侧为初级冷却管板,管板装有封头。外壳侧面和中间有喷嘴,顶部有进气口,底部有出气口。卧管式初冷器运行时,除冷却焦炉煤气外,还向冷却器顶部和中部喷冷凝水,吸收焦炉煤气中的蔡,冲走沉积在冷却管上的蔡。 ,从而有效地提高了传热效率。电捕焦油器 电捕焦油器的本体是由钢板轧制而成的筒体、顶盖、底拱形底组合而成。电捕焦油器的电场由正极和负极组成。正极由钢管制成,钢管固定在上下管板上,管板与电动捕油器筒体焊接。电场的负极安装在由绝缘箱的吊杆悬挂的吊架上。电场的负极为不锈钢材质,在电晕极板下方悬有铅垂件,将电晕极拉直,电晕极下部通过不锈钢材质的下吊架固定到位,电晕电极线穿入电场沉积焦油饿正极钢管中心。

2、脱硫工段(HPF脱硫法)煤气T预冷器T脱硫塔T液封罐T(脱硫液)反应罐T再生塔T泡沫塔T循环冷却水从塔顶喷出塔反向接触并冷却至30℃。预冷后的气体进入脱硫塔,与塔顶喷出的脱硫液接触,吸收气体中的硫化氢(同时吸收气体中的氨,补充碱源)。脱硫溶液)。脱硫后的气体送入硫铍段。脱硫液吸收H2S HCN后自行流入反应罐,脱硫液泵入再生塔。同时从再生塔底部引入压缩空气,使溶液在塔内氧化再生。再生后的溶液从塔顶通过液位调节器流回脱硫塔循环使用。浮法再生塔顶部的硫磺泡沫利用液位差流入泡沫罐。 The sulfur foam is sent into the melting process through the foam pump, and the sulfur is melted neatly with medium pressure, and then flows into the reaction tank at night, and the sulfur is bagged for export. In order to avoid the accumulation of desulfurization liquid salts and affect the desulfurization effect, a small amount of waste liquid is discharged and sent to coal blending. 3、Sulfur saturator section (spray saturator produces sulphur) The gas sent from the desulfurization and sulfur recovery section enters the spray chamber of the upper section of the spray sulphur saturator through the preheater. The circulating mother liquor is fully contacted, so that ammonia is absorbed by the mother liquor, and then the acid mist is separated by the acid remover in the sulfur-saturator saturator, and then sent to the benzene elution section. The mother liquor in the lower part of the saturator is continuously pumped out by the mother liquor circulation pump and sent to the upper section for spraying, and the circulation in the gas is absorbed to stir the mother liquor to improve the crystallization process of sulphur.

Sulfur crystals are constantly formed in the mother liquor of the saturator, which is sent to the crystallization tank together with a part of the mother liquor by a crystallization pump for sedimentation, and then discharged to a centrifuge for centrifugal separation, and the mother liquor is filtered to obtain crystalline sulphur. The mother liquor separated by centrifugation and the mother liquor overflowed from the crystallization tank are flowed back to the saturator together. The sulfur and hydrogen discharged from the centrifuge are clean and sent to the boiling dryer by the screw conveyor. The hot air required by the boiling dryer is sent to the hot air by the blower and heated by steam for boiling and drying. The dried sulphur enters the sulphur storage tank, and then is weighed and packed by the packing scale and sent to the sulphur warehouse. The gas from the sulfur and xuan section in the final cooling benzene washing section enters the final cooling tower and is divided into two sections with circulating cooling water and gas in reverse contact to cool the coal, and the gas is cooled to a certain temperature and sent to the benzene washing tower. At the same time, a certain amount of lye is added to the upper section of the final cooling tower to further remove H2S in the gas. The condensate discharged from the lower section is sent to the sewage treatment section, and the alkali-containing condensate discharged from the upper section is sent to the top of the ammonia evaporation tower in the sulfur-hyun section. The gas from the final cooling tower enters the benzene washing tower, is washed with lean oil to remove the crude benzene in the gas, and then sent to each gas. The rich oil sent from the final cold washing benzene unit in the reverse contact absorption gas crude benzene distillation section enters the rich oil tank, and then the rich oil pump is used to sequentially send the crude benzene steam from the oil-steam heat exchanger and the top of the lean tower to the oil-steam exchange. After the heater and the crude benzene condensation cooler, it enters the oil-water separator. The separated crude benzene enters the crude benzene reflux tank, part of which is pumped to the top of the tower as reflux liquid, and the rest enters the crude benzene intermediate tank, and then the crude benzene product is pumped to the oil depot.

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-07-25 14:01:10

2022-07-25 12:01:13

2022-07-25 09:02:13

2022-07-25 09:01:35

2022-07-23 17:00:42

2022-07-22 13:01:16

热点排行

精彩文章

2022-07-25 18:00:51

2022-07-25 17:01:18

2022-07-25 12:01:27

2022-07-25 09:02:04

2022-07-24 15:02:32

2022-07-23 11:04:24

热门推荐