时间:2022-06-17 16:00:58来源:网络整理

《焦炉室结构设计说明.doc》由会员共享,可在线阅读。更多相关《焦炉室结构设计说明.doc(51页珍藏版)》,请搜索快库。

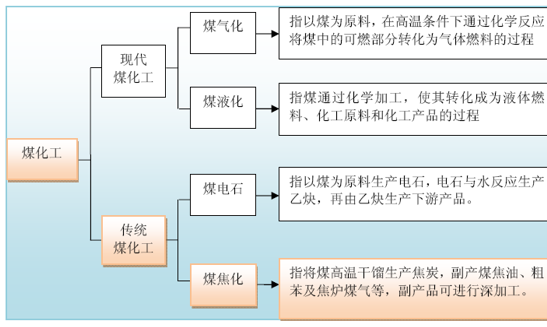

1、。. 第一章焦炉室结构设计介绍1.1 焦化技术的发展 焦化化工是随着钢铁工业的发展而发展起来的。在最初的炼铁中,使用木炭。由于木材的缺乏和煤炭的开发利用,焦炭是从煤炭中提取的。直到1735年,焦炭炼铁成功,此后焦化化工逐渐发展起来。焦炉是将煤炭冶炼成焦炭的大型工业炉组。由于焦化生产能力和劳动生产率的不断提高以及化工产品的回收利用,焦炉的炉型逐步完善。现代焦炉主要是室式焦炉,焦炉本体由耐火耐火材料制成。焦炉的发展大致可分为堆焦窑型、火焰感应炉、余热型焦炉和现代蓄热式焦炉四个阶段。最初的焦化方式是煤堆焦化,后来出现了窑焦化。这种焦化方法的特点是焦化和加热同时进行

2、,煤通过燃烧煤气和部分煤直接加热冶炼成焦炭,因此焦炭收率低,灰分高炼焦煤气炉工 (平装),成熟度不均。经过发展,出现了焦化炭化室和加热燃烧室完全分离的窑炉。干馏气可直接进入燃烧室,边燃烧边自上而下流动,加热炭化室。这种焦炭窑称为倒焰炉。由于焦炭收率提高,灰分因不燃烧而降低。后来,由于有机化工的发展,发现了焦油的用途,废热焦炉开始出现。这种焦炉的特点是:煤气由抽气机吸出,化学产品经回收设备分离出来后,送入燃烧室加压燃烧。为了保证一定量的气体和稳定的气体成分,要求必须有一定数量的碳化室。煤和焦炭按一定的顺序从各个炭化室排出。因此,出现了焦炉组,实现了连续稳定生产。余热焦炉产量高 煤和焦炭按一定的顺序从各个炭化室排出。因此,出现了焦炉组,实现了连续稳定生产。余热焦炉产量高 煤和焦炭按一定的顺序从各个炭化室排出。因此,出现了焦炉组,实现了连续稳定生产。余热焦炉产量高

3、温热的废气直接排入烟囱,浪费了这部分热量,产生的煤几乎全部用于自热。由于结构上的许多改进,废热焦炉已发展为目前的蓄热式焦炉。蓄热式焦炉利用燃烧室产生的高温废气,通过蓄热室中的热交换加热气体和空气进行燃烧。由于余热得到回收,焦炉的热效率大大提高。蓄热室中的焦炉产生煤气,自热只需要一半左右。此外,还可以采用稀薄燃气供暖,既降低了成本,又使湿资源更加合理。蓄热器焦炉蓄热器可分为立式蓄热器和卧式蓄热器两种。蓄热室的纵向与炉组平行,一个焦炉有两个蓄热室。横向蓄热室的长边方向垂直于炉组,平行于燃烧室。由于卧式蓄热式焦炉具有气流调节方便、维护维修方便、余热回收率高等优点,目前

4、绝大多数现代焦炉使用卧式蓄热器。1.2 现代焦炉技术继续发展阶段 现代焦炉技术到1920年代已基本定型,但各种工艺仍在进行和改进,尤其是近几十年,有了重要的发展。主要成果是大型焦炉容积、干熄焦及其大型化、焦炉煤预处理、焦化厂环境和生产自动化。随着高炉炼铁技术的发展,为了满足焦炭产量的要求,焦炉在炉膛结构材料、炉膛结构、有效容积、设备技术等方面都取得了显着进步。焦炉发展的主要标志是体积大,致密的硅砖、减薄炭化室的炉壁和提高加热均匀性等 1. 1.3 现代焦炉的基本要求 现代焦炉有多种炉型,炉体结构为不断改进,但焦炉的发展应满足以下共同的基本要求。焦饼成熟均匀,焦质好,块状均匀适宜;化工产品二次裂解损失小。但焦炉的发展应满足以下共同的基本要求。焦饼成熟均匀,焦质好,块状均匀适宜;化工产品二次裂解损失小。但焦炉的发展应满足以下共同的基本要求。焦饼成熟均匀,焦质好,块状均匀适宜;化工产品二次裂解损失小。

5、生产能力适应相关要求,劳动生产率和设备利用率高,加热系统阻力小。热效率高,能耗低。炉体坚固、严密、炉龄长。生产运行可靠,热调节简单,维修方便。第二章焦炉设计指标2.1 焦炉按炭化室高度分为大、中、小焦炉;炭化室高度超过4米,是一个大型焦炉。炭化室高度2.8米以上,中型焦炉不到4米。炭化室高度小于< @2.8为小型焦炉一、计算公式干焦年产量按公式t/年计算公式中Q——一个路组生产全焦的能力,t /年N——每个焦炉炭化室的孔数;M——一个炉组的焦炉数;B——炭化室各孔装干煤量,t/孔 K——干煤总生焦率,%;全年 8760 小时;0.97-考虑检修炭化室的减产因素;h-周转时间 t/年 N——每个焦炉炭化室的孔数;M——一个炉组的焦炉数;B——炭化室各孔装干煤量,t/孔 K——干煤总生焦率,%;全年 8760 小时;0.97-考虑检修炭化室的减产因素;h-周转时间 t/年 N——每个焦炉炭化室的孔数;M——一个炉组的焦炉数;B——炭化室各孔装干煤量,t/孔 K——干煤总生焦率,%;全年 8760 小时;0.97-考虑检修炭化室的减产因素;h-周转时间

6、,0.之间94-湿焦换算系数按6%湿焦含水率计算。碳化室有效容积为38.5 , B=38.5 0.74=28.5 t/孔;采取=19小时;K=74% so , N=44.86 三个焦炉的孔数分别为:45, 45、45 根据以上内容,本设计为大型焦炉。焦炉本体顶部为炉顶,炉顶下方为燃烧室和炭化室。小烟道通过更换百叶窗与烟道相连。烟道不在焦炉基础内或基础两侧,烟道末端通向烟囱。燃烧室和炭化室:燃烧室是气体燃烧的地方,并通过两侧炭化室的闲置壁向炭化空气提供热量。炉煤通过高温干燥室在炭化室变成焦炭。燃烧室分为多个垂直火道,垂直火道由垂直火道体和垂直火道组成。

7、火通道的顶部由两部分组成。气体在垂直火的主体中燃烧。蓄热器:为了回收利用焦炉燃烧废气的热量对贫气和空气进行预热,在焦炉本体下部设置蓄热器。斜坡区:燃烧室和蓄热室之间的通道。用硅砖建造。炉顶:位于焦炉本体的最上部。炭化室设有火观察孔、装煤孔和引出废气的升管孔。2.2焦炉特点 该焦炉为再热式焦炉,采用双火道、废气循环、焦炉煤气下喷、稀煤气、空气侧进风。焦炉具有结构严谨合理、加热均匀、热效率高的特点。蓄热室主墙由砖砌成,三个槽舌互锁,蓄热室主墙与砖气通道外壁无直缝,保证了砖气的密封性。蓄热室单体墙体为单槽榫舌结构,采用异型砖互锁砌筑,保证墙体的整体性和密封性。蓄热 保证了砖气的密封性。蓄热室单体墙体为单槽榫舌结构,采用异型砖互锁砌筑,保证墙体的整体性和密封性。蓄热 保证了砖气的密封性。蓄热室单体墙体为单槽榫舌结构,采用异型砖互锁砌筑,保证墙体的整体性和密封性。蓄热

8、房间内装有薄壁大换热面格子砖,比普通格子砖增加1/3换热面,可降低排烟温度3040度。蓄热室单壁和端壁的升温起到一定的作用。为保证炭化室受热均匀,设计增加废气循环量,设置焦炉煤气高低灯头。高灯头与腔底的距离为400mm。低灯头距炭化室底部250mm。为保证结构的合理性和工作的顺利进行,本次设计的主要尺寸如下。表2.

9、2个1000mm高的加热层2.3个焦炉工艺流程从选煤车间送来的符合焦化要求的混合煤装入煤塔。煤从装煤车的煤塔中取出,计算后按作业计划将煤装入炭化室炼焦煤气炉工 (平装),然后盖上装煤口盖。煤在炭化室中经过一个焦化循环的高温干馏,产生焦炭和废气。炭化室内的焦炭成熟后,由推焦机推出,通过拦焦机引入电力机车牵引的熄焦车,然后进入熄焦塔。喷水熄焦的焦炭排至冷却焦台,冷却后送至焦炭筛分台,按筛分等级贮存。运煤车干馏过程中产生的废气被收集到炭化室的顶部空间,进入焦炭两侧的立管和桥管,在桥管处用氨水喷淋。废气温度降至90℃左右,然后进入集气器。气体和冷凝焦油连同氨水通过吸气管道进入气体净化车间进行净化处理。运煤车干馏过程中产生的废气被收集到炭化室的顶部空间,进入焦炭两侧的立管和桥管,在桥管处用氨水喷淋。废气温度降至90℃左右,然后进入集气器。气体和冷凝焦油连同氨水通过吸气管道进入气体净化车间进行净化处理。运煤车干馏过程中产生的废气被收集到炭化室的顶部空间,进入焦炭两侧的立管和桥管,在桥管处用氨水喷淋。废气温度降至90℃左右,然后进入集气器。气体和冷凝焦油连同氨水通过吸气管道进入气体净化车间进行净化处理。

10、。用于焦炉加热的焦炉煤气或高炉煤气由外部管道从塔顶引入,经调压后送至焦炉地下室。上升气流的气体和空气在燃烧室的垂直火道底部燃烧,燃烧后的废气通过垂直火道顶部的交叉孔进入下降气流的垂直火道,然后通过蓄热室,部分废气被方格砖隔开。显热回收后进入小烟道、废气交换开关、分烟道、总烟道、烟囱,最后排放到大气中。上升气流中的气体和空气以及下降气流中的废气通过热交换传输周期性地反转。但实际的流向要复杂得多,这里就不做介绍了,但是可以根据实际焦炉的特点和实际生产情况来获取一些参数值。见下页表格2.2 序号 项目 单位索引 焦炉煤气加热时,混合煤气加热时, 1 标准火路温度 机器侧 1290 标准火路温度 焦炭侧 13402 过剩空气系数< @1.21.31.1 但根据实际焦炉的特点和实际生产情况可以得到一些参数值。见下页表格2.2 序号 项目 单位索引 焦炉煤气加热时,混合煤气加热时, 1 标准火路温度 机器侧 1290 标准火路温度 焦炭侧 13402 过剩空气系数< @1.21.31.1 但根据实际焦炉的特点和实际生产情况,可以得到一些参数值。见下页表格2.2 序号 项目 单位索引 焦炉煤气加热时,混合煤气加热时, 1 标准火路温度 机器侧 1290 标准火路温度 焦炭侧 13402 过剩空气系数< @1.21.31.1

当涉及到通道的温度和压力时,一般遵循以下内容2.4 消防通道的温度标准是第7、26火室的消防通道任意一点的温度。调换后,20秒不得超过1450,不得低于1100,砖蓄热室温度不得超过1320。

12、腔体顶部空间温度不低于780850,烟道温度不超过350,饼心温度不低于300。上下不得超过70。@2.5 标准气头压力应保持在120140Pa,保证焦化室底部压力不低于5Pa焦化。在整个焦化过程中,燃烧系统中的气体和外界空气不应低于泄漏到焦化室的气体,双集气管的压力应保持相等,以防止废气回流和焦化室。火眼压力应保持在050pa。使用混合气体时,焦炉煤气支管压力应比高炉煤气支管高200pa,混合比例控制在2-7%压力氨水。压力不低于0.2mpa,高压氨水压力不低于3.0mpa。2.6 供暖系统包含的内容 准措施火管温度、用气量、烟道及两侧烟道

13、吸升式气流蓄热室顶压气盘进风口开度及载煤分析炉煤气热值及载煤水分加热煤气热值 用高炉煤气加热时应注意1.两侧烟道及地下室空气中一氧化碳含量不得超过30mg/m3, 2.高炉煤气含尘量不得超过15mg/m3, 3.煤气温度在进气主管中不得超过 35.4。百叶窗的吸力不小于5Pa。但具体情况视实际工作要求1。2.7 煤炭质量要求层索引 Y1420mmX15mm 粘结指数65 表2.4 焦化产品质量指标项目索引灰分13.

14、80M10810焦炉煤气成分表2.5化学成分干基COCO2H2CH4CmHnN2O26.02.459.525.52.24.00.4 低热值;17900KJ/m3 第三章焦炉本体各主要部位尺寸的确定3.1焦炉型式的分类按加热方式分供气方式分为:从底部供气方式炉膛的供料方式称为下喷式,从溜槽区侧面供料的方式称为侧进式。根据所用加热气体的种类:可以用贫气高炉煤气、发生炉煤气等,也可以用富气焦炉煤气、脱氢焦炉煤气等加热。富煤气加热称为单热式。按火道配置分为:双火道式、两点火道式、上跨式。装煤方式分为:顶装装煤式、捣固式。3.2碳化室尺寸的确定3.2.1碳化室的锥度为了顺利推动焦炭,碳化室焦炭侧的宽度大于机边宽度,两侧宽度之差称为炭化室

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-06-17 15:58:00

2022-06-17 14:58:00

2022-06-17 14:00:45

2022-06-17 13:01:05

2022-06-17 12:00:53

2022-06-17 11:01:21

热点排行

精彩文章

2022-06-17 15:58:01

2022-06-17 14:58:01

2022-06-17 13:58:01

2022-06-17 10:58:01

2022-06-17 09:58:03

2022-06-17 09:01:54

热门推荐