时间:2022-07-16 14:01:05来源:网络整理

本发明属于有机合成

技术领域:

,涉及一种1,3-丁二醇的制备方法。

背景技术:

:1,3-丁二醇(1,3-bg)对晚期动物的毒性非常低。在化妆品领域,1,3-bg因其透明、无色和极淡的味道而被使用了很长时间。配方师将其用作高端保湿剂,也可用作润肤剂、溶剂、香料助溶剂等。应用于化妆品时,要求1,3-bg无异味。日本公开专利Hei 7-258129公开了一种在进行蒸馏以除去高沸点物质时添加碱例如氢氧化钠进行蒸馏的方法。处理后的1,3-丁二醇的味道降低了,但仍然有很大的气味。专利us8445733b1公开了一种吸附和除臭磷酸处理过的活性炭的方法。用这种方法处理的1,3-丁二醇仍有气味。专利WO200302753发现,1,3-丁二醇中气味的主要来源是一种分子量为188的含有羟基和醚键的化合物。采用有机溶剂萃取,可将分子量为188的含羟基和醚键的化合物含量降至0.02%,甚至0.01%,从而得到1,3 -丁烷,气味不大。但该工艺存在工艺复杂、能耗高、废水量大等缺点。技术实现要素:本发明为改善上述现有技术的不足,提供一种1,3-丁二醇的制备方法,其中加氢步骤采用分段加氢,加氢催化剂中加入改性剂等。 . 该方法可使产品中的异味杂质含量降至0.01wt%以下。本发明方法具有反应过程简单、1,3-丁二醇收率高、产物无气味等特点。

为实现其技术目的,本发明采用的技术方案如下:一种1,3-丁二醇的制备方法,其步骤包括:1)乙醛缩合:在a碱性催化剂乙酸乙酯 醛缩合反应制得含有3-羟基丁醛的反应混合物,然后除去未反应的乙醛,得到加氢原料液;将氢气原料溶液加氢得到1,3-丁二醇反应液,加氢催化剂选自含镍和/或钴的催化剂,加入改性剂re和/或rh,优选re; 3)分离步骤:将步骤2)得到的1,3-丁二醇反应液精馏分离得到1,3-丁二醇。在本发明的制备方法步骤1)中,碱性催化剂包括氢氧化钾、氢氧化钠、氢氧化锂、三甲胺和三乙胺中的一种或多种,优选氢氧化钾和/或氢氧化钠。碱性催化剂的用量为100-2000ppm。在本发明的一些具体实施方式中,所用的碱性催化剂为其水溶液,质量浓度为0.1-5%。优选地,催化剂的基本加料方式为滴加,加料时间为2-5h。缩合反应温度为0-30℃,优选5-15℃;反应时间为5-8h,优选6-7h。对于含有 3-羟基丁醛的反应混合物,未反应的乙醛通过氮气汽提或短程蒸发除去。在本发明的制备方法步骤2)中,所述加氢催化剂选自含镍和/或钴的催化剂,优选阮内镍、阮内钴、负载型镍和负载型钴催化剂中的一种或多种。载钴载体选自氧化铝、二氧化硅、二氧化钛、氧化镁和活性炭,优选氧化铝。

在加氢催化剂中,活性组分镍和/或钴的含量以它们的氧化物计为5-30wt%,优选10-16wt%。加氢催化剂的形状没有特别限制,可以选择任何形状的催化剂,优选为2-3mm左右的圆柱体。改性剂re和/或rh的添加量为活性组分金属镍和/或钴的摩尔量的2至5%,优选1至2%。本发明中添加改性剂的加氢催化剂的制备方法没有特殊要求,可以采用任何现有可实现的方法制备。具体地,在本发明的一些实施方案中,负载型镍和负载型钴催化剂,优选采用浸渍法制备,最优选等体积浸渍法制备,其步骤如下:活性组分镍的可溶性盐和/或钴配制成相应浓度的水溶液,然后加入改性剂re和/或rh的可溶性盐。 ,改性剂re和/或rh的添加量为活性组分镍和/或钴的0.2至5%,改性剂和活性组分均基于它们所含金属的摩尔量,然后加入载体(优选等体积),搅拌至载体完全浸渍,浸渍时间为8-24小时,得到催化剂前驱体,干燥、煅烧得到加氢催化剂。通过上述浸渍法制备催化剂时,活性成分镍和/或钴的可溶性盐选自六水合硝酸镍和/或六水合硝酸钴。改性剂re和/或rh的可溶性盐选自高铼酸铵和/或氯化铑三水合物。催化剂前体的成型尺寸优选为2-3mm的圆柱体。

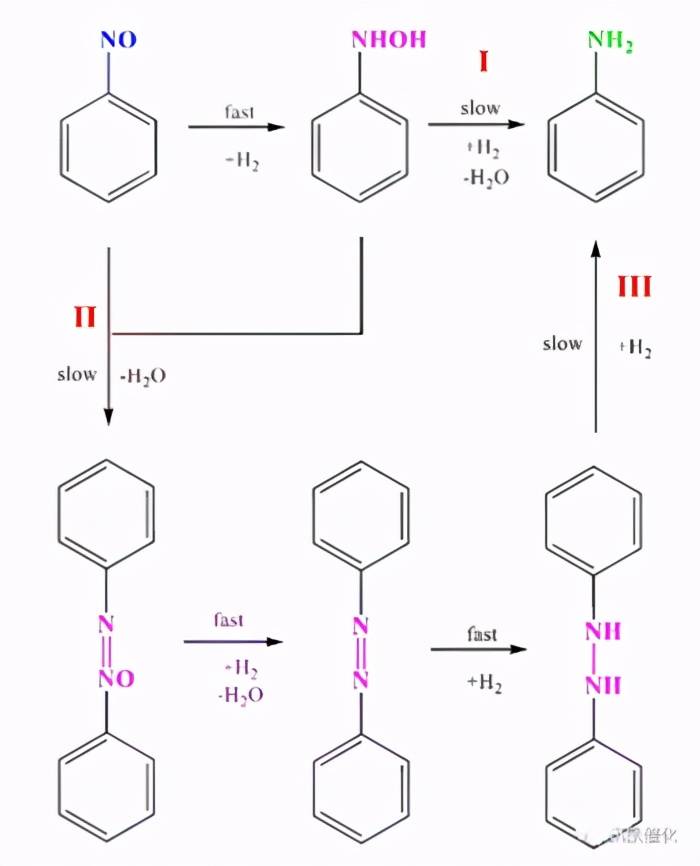

干燥方法如下:先在60-90℃干燥1-3h,再在110-120℃干燥2h-4h;烘烤温度为500-800℃,时间为6-12小时。经脱臭实验证实,加氢反应得到的1,3-丁二醇反应液中含有少量2,4位取代的1,3-二恶烷杂质,如下结构式所示,其中含有1 ,3-二恶烷杂质。 3-二恶烷的杂质会导致1,3-丁二醇有难闻的气味,尤其是产品中r为oh的杂质(1-(4-甲基-1,3-二恶烷)。六环-2-基)丙烷-2-ol(以下简称mdpo)含量最多,气味更浓。使用本发明的加氢催化剂,加入的改性剂(如re)在反应过程中会优先吸附羟基的氧原子,吸附催化剂上的恶臭杂质mdpo,有利于加氢活性金属ni 将活性氢插入相邻的1,3-二恶烷上的c-o键,从而使1,3-二恶烷氢解,从而消除杂质带来的气味。其中,2,4-取代的1,3-二恶烷杂质为1,3-丁二醇与3-羟基丁醛或巴豆醛的二缩醛,添加的re等改性剂呈弱酸性,有利于缩醛的裂解在酸性条件下。因此,由于添加了re等改性剂,本发明的催化剂可以在加氢反应条件下将气味杂质中的mdpo及其衍生物的c-o键裂解,从而消除产物中的气味。考虑到下游应用,特别是化妆品领域对1,3-丁二醇气味的高要求,本发明的加氢反应可以将二恶烷的杂质含量降低到0.01wt%以下。

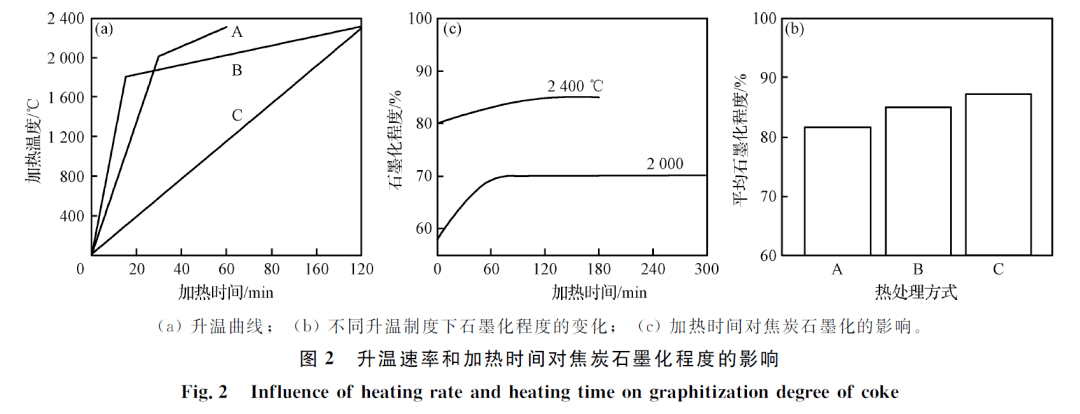

进一步地,所述加氢反应在溶剂中进行,所述溶剂选自甲醇、乙醇、丙醇、1,3-丙二醇、正丁醇、1,3-丁二醇或几种,优选乙醇。溶剂的用量为加氢原料液质量的5~4倍,优选1~2倍。加氢原料液用溶剂稀释后直接进入加氢反应器进行反应。氢化反应可以间歇反应方式或连续反应方式进行,优选连续反应。加氢反应器选自反应器、固定床或淤浆床,优选固定床。优选地,加氢反应采用两级或多级反应,加氢反应器可采用单级反应器或两级或多级串联反应器,优选两级串联反应器。本发明的制备方法优选采用两段加氢反应工艺,通过控制两段加氢反应温度和3-羟基丁醛的转化率,降低副产物含量,收率1, 3-丁二醇得到改进。在第一级加氢反应中,通过控制反应在较低的反应温度,可以有效减少各种副反应。副反应包括:1)3-羟基丁醛与乙醛醛醇缩合;2)3-羟基丁醛自身醛醇缩合;3)3-羟基丁醛脱水生成巴豆醛;4)3-羟基丁醛与1,3-丁二醇或副产物乙醇或丁醇发生缩醛反应; 5)3-羟基丁醛与巴豆醛缩合。为保证第一反应器出口反应液中未反应的3-羟基丁醛和少量其他副产物醛的完全转化,要求第二阶段的加氢反应温度高于加氢反应温度。第一阶段,优选第二阶段的反应温度。一级加氢反应温度比一级加氢反应高10℃以上。

优选地,第一级加氢反应温度控制在70-110℃,第二级反应器温度控制在80-130℃1 3 丁二醇,保证第二级反应器温度比上述第一个反应器高 10°C。为保证1,3-丁二醇的选择性,第一段加氢反应要求3-羟基丁醛的转化率控制在50-90%,优选75-85%,第二段加氢反应后完成,3-羟基丁醛的总转化率大于99.9%。两段加氢反应采用本发明的加氢催化剂。加氢反应,压力为1~20mpa(表压),优选4~8mpa(表压);加氢原料液(3-羟基丁醛)空速为0.05~2h-1,优选0.2~0.5h-1。采用本发明的加氢反应,可以将3-羟基丁醛的加氢选择性控制在99%以上,从而减少副产物的产生,降低反应液分离纯化中的杂质含量,减少杂质带来的各种问题。气味和改善1,3-丁二醇的质量。本发明制备方法的步骤3)中,精馏可采用间歇精馏法或连续精馏法。精馏设备可采用填充塔或板式塔1 3 丁二醇,塔板数10-20,操作压力优选2-5kpa(绝压),收集102-110°得到1,3-丁二醇C馏分经过精馏。本发明的1,3-丁二醇的制备方法,其中加氢反应步骤可以高选择性、高收率地将3-羟基丁醛转化为1,3-丁二醇,该步骤中3-羟基丁醛的转化率较大大于99.9%,对1,3-丁二醇的选择性大于99%。

按照本发明制备1,3-丁二醇的方法,得到的1,3-丁二醇纯度大于99.5%,其中1,3-二恶烷含有杂质含量0.01wt%以下,产品无异味。与现有技术相比,本发明具有工艺简单、能耗低、操作简单、1,3-丁二醇收率选择性高、纯度高的优点,可以得到无味的1,3-丁二醇。具体实施方式为更好地理解本发明的技术方案,下面结合实施例对本发明的内容作进一步的说明,但本发明的内容不限于以下实施例。在以下实施例中,化学成分是通过 Shimadzu gc-2010plus 气相分析确定的。以下实施例中气相色谱分析条件为:色谱柱:30mdb-wax,id.:0.32mm,fd.:0.25μm; 50-230°C,3°C/min,氮气流速:30ml/min,氢气流速:40ml/min,空气流速:400ml/min;进样量:0.2μl。使用面积归一化方法计算转化率和选择性。本发明实施例所用试剂的主要来源见表1。 表1 试剂信息表试剂规格厂家六水硝酸镍Ar上海试验六水硝酸钴Ar上海试验硝酸铜三水Ar西龙高铼酸Ar阿拉丁氯化铑三水 Ar 阿拉丁氧化铝 Ar 阿拉丁乙醇 arComeo 乙醛 ar Xilong 乙酸 ar Comio naohar Xilong 加氢催化剂 制备实施例 1 采用等体积浸渍法,步骤为:称取 43.5g 六水硝酸镍,加水 100g配制水溶液,然后加入0.40g高铼酸铵溶解,再在上述溶液中加入100g氧化铝,加入载体,在不断搅拌下浸泡20h,得到催化剂前驱体,成型为一个2-3mm的圆筒,然后放入干燥箱中80℃干燥1小时,120℃干燥2小时,然后在600℃煅烧6 h得到催化剂1。

在催化剂1中,活性成分镍以其氧化物计为10.0wt%,改性剂re的含量为活性成分金属摩尔量的1.0%镍。实施例2的制备方法与实施例1相同,只是将六水硝酸镍的用量改为73.5g,调整高铼酸铵为1.35g,得到催化剂2。在催化剂2中,活性组分镍以其氧化物计为15.8wt%,改性剂re的含量为活性组分金属摩尔量的2.0%镍。实施例3的制备方法同实施例1,只是将六水硝酸镍的用量改为62.8g,调整高铼酸铵为0.87g,得到催化剂3。在催化剂3中,活性组分镍以其氧化物计为13.9wt%,改性剂re的含量为活性组分金属摩尔量的1.5%镍。实施例4中,仅用43.5g六水合硝酸钴代替43.5g六水合硝酸镍,其余同实施例1,得到催化剂4。 4、活性组分钴以氧化物计为10.0wt%,改性剂re的含量为活性组分金属钴摩尔量的1.0%。实施例5采用0.39g水合三氯化铑代替0.24g高铼酸铵,其他同实施例1,得到催化剂5。催化剂5中,活性组分镍为10.以氧化物计为0wt%,改性剂rh含量为活性成分金属钴摩尔量的1.0%。实施例6采用43.5g六水硝酸钴代替43.5g六水硝酸镍,采用0.67g水合三氯化铑代替0.24g高铼酸铵等同实施例1,得到催化剂6。

在催化剂6中,活性组分钴以氧化物计为10.0wt%,改性剂rh含量为活性组分金属钴摩尔量的1.7%。实施例7中,仅将六水合硝酸镍的量调整为25.3g,将高铼酸铵的含量调整为0.23g。其他与实施例1相同,得到催化剂7。在催化剂7中,活性成分镍以氧化物计6.1wt%,改性剂re的含量为活性成分摩尔数的1%。成分金属镍。比较例1的制备方法与实施例3相同,不添加高铼酸铵,得到催化剂8。催化剂8中,活性组分镍以氧化物计为1

各实施例的反应条件及结果见下表2。表2 加氢反应条件及结果 注:表2中1)空速为3-羟基丁醛相对于催化剂总量的量; 2)转化率是指3-羟基丁醛的转化率。将实施例得到的反应液进行精馏,精馏条件为:塔板数为15,精馏压力2.5kpa,收集106-107℃的组分,得到1 ,3-丁二醇产物。对所得产品进行气味测试。气味标准样品制备方法如下:以大路生产的1,3-丁二醇10wt%水溶液为标准,按下表3配置5种不同气味强度的标准样品100g,放入倒入烧瓶中的 200 毫升宽口中。表 3 气味标准样品 气味等级 12345 原液/蒸馏水(重量比) 1/201/501/1001/2001/400 气味等级: 1:感知气味 2:介于 1 和 3 之间 3:感知弱气味 4:介于 3 之间5 5:没有气味。气味评价方法:将上述样品40g放入100ml光口瓶中,盖上盖子,剧烈搅拌1min,打开瓶盖闻气味气体,与标准样品比较。各实施例的色谱组成和气味指数见下表4。表4 1、3-丁二醇产品组成及气味示例gc纯度/% mdpo残留/%气味等级899.50.0045999.60.00351099.60.00351199.60.00251299.70.00251399.60.00251499. 50.00651599.40.00941699.20.0114例17 100ml催化剂2装在一段反应器中,其他条件为同实施例11,反应温度控制在110℃,3-羟基丁醛转化率为99.8%,1,3-bg选择性仅为94. 4 %,mdpo 量为 0.066%。

经精馏分离,所得产品的成分和气味均为二级。实施例18中,除两段反应温度为100℃外,其他条件同实施例9,转化率3-羟基丁醛的收率为96.8%,1,3-bg的选择性为99.4%。经精馏分离后得到的产品纯度为99.0%,mdpo用量为0.012%,气味等级为4级。实施例19中,仅第一阶段反应升温至110℃,加氢反应压力升至8mpa。其他条件同实施例8,段加氢反应出口3-羟基丁醛转化率大于99.9%,1,3-bg选择性仅为9 4.4%。经精馏分离,所得产品纯度为99.0%,mdpo用量为0.062%,气味等级为2。实施例20仅将催化剂改为催化剂7,其他条件同实施例11,二段加氢反应出口3-羟基丁醛转化率为96.9%,1,3-bg选择性为98.4%。经精馏分离后,得到的产品纯度为99.0%,mdpo用量为0.057%,气味等级为2。对比例3的催化剂采用以上-上述催化剂8,其他条件同实施例10,3-羟基丁醛转化率为99.9%,1,3-bg选择性为98.5% , mdpo 的量是 0.21%。经精馏分离后得到的产品纯度为99.3%,气味等级为1。比较例4仅将催化剂改为催化剂9,其他条件同实施例11 第二段加氢反应出口3-羟基丁醛转化率为57.2%,1,3-bg选择性为44.4%。当前页面 11 2 3

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-07-16 14:01:05

2022-07-15 17:23:18

2022-07-15 16:01:29

2022-07-15 15:02:43

2022-07-15 12:02:20

2022-07-15 11:02:31

热点排行

精彩文章

2022-07-15 15:01:02

2022-07-14 15:05:25

2022-07-14 13:04:19

2022-07-14 10:08:25

2022-07-11 16:04:22

2022-07-11 10:09:03

热门推荐